Условия для начала разработки полезных ископаемых

Добыча полезных ископаемых составляет важную часть экономики многих государств, включая Россию. Кроме подземной добычи ее важную часть составляет разработка открытым способом — в том случае, если залежи располагаются сравнительно неглубоко. Для этого используются современные технологии, применяется множество видов карьерной спецтехники.

Трудно сказать, когда человечество начало разработку первого в своей истории карьера. Но наверняка это произошло раньше, чем был вырыт первый рудник: добывать ископаемые, находящиеся непосредственно под поверхностью, а то и на ней, — много проще. Так или иначе, будет верным сказать, что человечество эволюционировало вместе с технологией добычи полезных минералов и строительных материалов. В ходе разработки карьера вынимаются и подвергаются сортировке миллионы тонн породы, что не может не влиять на состояние окружающей среды, как минимум — в местном масштабе. Тем не менее потребность цивилизации в полезных ископаемых, начиная с угля и заканчивая драгоценными металлами, век от века растет — а соответственно, растут и масштабы добычи.

К положительным сторонам добычи полезных ископаемых открытым способом нужно отнести такие факторы, как простота подготовительных (вскрышных и других) работ, относительная безопасность участников производственного процесса, сравнительно невысокие затраты на изыскательские работы и собственно добычу, большая производительность при извлечении породы.

Однако, помимо достоинств, у открытой разработки есть и свои недостатки. К ним относятся большое число работающей в карьере техники и оборудования, а значит, и немалые затраты на его приобретение и обслуживание. С углублением котлована растут и расходы на разработку залежей: доставка породы на обогатительный комбинат или пункт предварительной сортировки требует все больших усилий и все более длинных маршрутов для техники, следовательно, растут и затраты компании-разработчика.

Технологический цикл добычи полезных ископаемых открытым способом начинается с геологоразведки.

Необходимо не только найти залежи, но и оценить их объем, состав породы и глубину залегания на предмет целесообразности добычи. Далее проводятся предварительные работы на месте будущих разработок, которые включают в себя осушение (иногда обводнение) территории, прокладку коммуникаций (подъездные пути, электричество, связь, Интернет), выкорчевывание леса и возведение административных и вспомогательных построек. Сколько времени проходит с момента завершения геологоразведки до окончания предварительных работ, однозначно сказать нельзя: это зависит от инвестиций в будущий карьер, характера местности, климатических и погодных факторов.

Карьерный экскаватор

При добыче полезных ископаемых открытым способом — будь то залежи угля, марганца, руд, содержащих металлы, — широко используют карьерные экскаваторы — машины циклического действия, малосвязные или черпающие разрушенные породы и перемещающие их последовательно, прерывая копание на время перемещения породы. Вскрытие месторождений, выемка минералов и их последующая погрузка в транспортные средства — основные функции этих машин. Наряду с гигантскими многоковшовыми шагающими экскаваторами, роторными и канатными электрическими машинами наибольшее распространение при разработках открытым способом получили гидравлические карьерные экскаваторы на гусеничном ходу. Характерный образец машин этого типа — Liebherr R9250. Оснащенный ковшом объемом 15 кубометров, он отлично подходит для работы с самосвалами 100-тонного класса. В зависимости от условий работы модель оснащается дизельной либо электрической силовой установкой мощностью 287 л.с.. Скорость вращения поворотного мотора — 8 оборотов в минуту. Машина может оснащаться как прямой, так и обратной лопатой и способна работать даже при экстремально низких температурах: до минус 40—50 градусов Цельсия. У модели R9250, как и у других машин семейства экскаваторов Liebherr, низкий центр тяжести и большая глубина копания: 8,7 метра. Полная масса машины — 253,5 тонны.

Собственно разработка карьера начинается со вскрышных работ.

Необходимо удалить поверхностный, пустой слой породы, под которой находятся залежи полезных ископаемых. Для этого слоями удаляется грунт, в результате чего по периметру будущего карьера образуется каскад уступов. Если раньше для этих целей широко применялись буровзрывные работы, то сегодня для вскрышных работ чаще используется специальная техника, прежде всего — экскаваторы и погрузчики, а для вывоза пустой породы — карьерные самосвалы. Чем тоньше поверхностный слой — тем более эффективны горные работы: эффективность разработки открытым способом определяется соотношением перемещенной пустой породы к результату добычи. Количество кубических метров снятого грунта делится на тоннаж изъятого ископаемого.

Карьерный погрузчик

Обладающие куда более внушительными размерами, чем их строительные собратья, эти землеройно-транспортные машины на колесном или гусеничном ходу имеют в качестве главного рабочего органа ковш вместимостью до 10 кубометров и более, шарнирно закрепленный на конце стрелы и разгружающийся вперед. К функциям карьерных погрузчиков относятся рыхлительные и бульдозерные работы, резка и транспортировка породы, а также ее загрузка в кузов самосвала.

Современные машины этого типа имеют эксплуатационную массу до 62 тонн. Кроме фронтального ковша в качестве сменного оборудования для карьерных погрузчиков используются бульдозерный нож, рыхлитель, грузоподъемная платформа и другие агрегаты.

Яркий представитель семейства карьерных погрузчиков — модель именитого японского производителя спецтехники Komatsu WA600-8. Этот карьерный погрузчик имеет эксплуатационную массу 55 тонн и оснащен ковшом объема 7,03 кубометра. Оригинальный силовой агрегат погрузчика SAS6D170E-7 мощностью 529 лошадиных сил соответствует стандартам экологичности Tier 4 Final. По словам компании-разработчика, модель имеет целый ряд улучшений сравнительно с техникой Komatsu предыдущих поколений — в частности, у WA600-8 существенно улучшена обзорность кабины, а кресло оператора снабжено функцией подогрева.

Та же самая техника используется для непосредственной добычи полезных ископаемых.

В настоящее время из соображений экономической целесообразности многие процессы автоматизируются — например, все более широкое распространение получают беспилотные самосвалы, не требующие наличия водителя и часто вообще не имеющие кабины; встречаются и объекты, где управление процессом добычи осуществляется полностью дистанционно («умный карьер»). При более высоких первоначальных затратах такой подход гарантирует значительную экономию на оплате труда персонала, а кроме того, обеспечивает безопасность жизни и здоровья сотрудников добывающего предприятия. Тем не менее даже работа в технически оснащенном карьере по-прежнему считается довольно тяжелой, а порой и экстремальной для человеческого организма и поэтому требует высокой физической и психологической стабильности. В то же время вред от работы в карьере для человеческого организма намного меньше, чем в шахте, а уровень травматизма — существенно ниже.

Полезные ископаемые, добываемые в карьере, подвергаются дроблению и сортировке на месте либо транспортируются самосвалами в перевалочные пункты и далее — на обогатительные комбинаты. Вывоз породы из карьера осуществляется карьерными самосвалами; наиболее вместительные образцы этой техники способны транспортировать около пятисот тонн груза — однако по дорогам общего пользования эта техника в силу своих габаритов передвигаться не может, поэтому к месту работ ее обычно доставляют в разобранном виде, по железной дороге, автотрассе или морским транспортом.

Карьерный комбайн

На смену буро-взрывным методам при разработке полезных ископаемых открытым способом все чаще приходят карьерные комбайны, позволяющие не только добывать материал, но и погружать его напрямую в грузовики либо укладывать в отвалы. Если самосвал занят другой работой, срезанная комбайном порода подается по конвейеру и отсыпается в отвал. Именно так работают комбайны компании Wirtgen. В зависимости от угла поворота их конвейера материал может складироваться в один отвал с 3—5 заходов срезания породы. В дальнейшем материал загружается в кузов самосвала с помощью карьерного погрузчика. В зависимости от высоты полученного отвала при помощи фронтального погрузчика возможно выполнять погрузку материала.

Наиболее производительные карьерные комбайны Wirtgen для разработки мягких и крепких горных пород 4200SM рассчитаны на глубину фрезерования до 830 и 650 миллиметров при ширине фрезерования 4,2 метра. Кроме своей основной задачи — добычи угля, известняка, боксита, железной руды, фосфатов, горючего сланца, кимберлита, соли — эти карьерные комбайны способны эффективно работать в строительстве, включая дорожное. В частности, этим машинам по силам выполнение таких функций, как прокладка трассы для строительства дорог и сооружения рельсового пути, точное фрезерование траншей, плоскостей и откосов, фрезерование каналов, формирование подошвы тоннеля и восстановление дорог.

Открытым способом добывают множество ценных ископаемых: уголь, янтарь, мрамор, алмазы — список можно продолжать очень долго. А разработка карьера может продолжаться от нескольких лет до многих десятилетий. Например, разработка карьера Бингем-Каньон в США, штат Юта, глубина котлована которого в настоящее время составляет 1200 метров, продолжается с 1863 года.

На особенности добычи влияет множество факторов; горняки говорят, что двух идентичных карьеров в принципе не существует. Тем не менее большинство этих сооружений имеет ряд общих элементов; среди них — рабочий и нерабочий борт; дно или подошва — нижняя площадка уступа; нижний и верхний контуры; вскрышные и очистные уступы; площадки (ниже откоса, выше откоса); пункт приема породы; транспортные коммуникации. Периметр подошвы карьера определяется удобством добычи породы и ее погрузки в карьерные самосвалы.

Карьерный самосвал

Карьерные самосвалы — разновидность внедорожных машин этого типа, используемых при разработке месторождений открытым способом. Из-за внушительных размеров их эксплуатация на дорогах общего пользования невозможна — и к месту работ их доставляют в разобранном виде. Наиболее целесообразной для тяжелых самосвалов признана схема с двумя осями, с разгрузкой назад, с задним или полным приводом Отдельный подкласс карьерных самосвалов составляют машины шарнирно-сочлененной конструкции, для которых используется трехосная схема. Например, такие, как выпускает южноафриканская компания Bell — каждый пятый шарнирно-сочлененный самосвал в мире сходит с ее конвейера. Главная особенность этой техники — наименьшая масса во всех классах грузоподъемности, что достигается благодаря применению высокопрочного сварного шасси из легированной стали и долговечных, оптимизированных для уменьшения веса, компонентов. Среди других особенностей — мощные двигатели Mercedes Benz и трансмиссии со встроенным замедлителем ZF и Allison. Одна из популярных моделей — BELL B50D с колесной формулой 6×6 при собственной массе 34,5 тонны способна перевозить 45,4 тонны груза. Она оснащена дизельным двигателем мощностью 523 л.с. и 640-литровым топливным баком. Из систем безопасности самосвала нужно отметить автоматический горный тормоз, функцию быстрой заливки топлива с сухим затвором и мониторинг давления в шинах и защиту кабины от опрокидывания и падающих предметов.

Как уже было сказано выше, добыча полезных ископаемых не проходит даром для экологии.

Устройство карьера разрушает ландшафт, складывавшийся веками, а порой и тысячелетиями. Выкорчевываются многие гектары лесов, осушаются озера, производятся взрывные работы, изменяется уровень грунтовых вод. Тысячи кубометров почвы, которые могли бы быть использованы в сельскохозяйственных целях, в ходе вскрышных работ превращаются в отвалы. В зависимости от химического состава грунта отвалы могут содержать элементы, опасные не только для растительного и животного мира, но и для здоровья людей, живущих в близлежащих населенных пунктах. Их жители также страдают от высокого уровня шума, загрязнения сточных вод и выбросов угарного газа от двигателей спецтехники и оборудования.

Несмотря на то, что добыча полезных ископаемых открытым способом наносит ощутимый вред окружающей среде, вредные последствия от нее можно минимизировать. Для этого выработанные карьеры часто заполняют водой, создавая искусственные водоемы, а на прилегающих территориях проводят рекультивацию, засаживая их деревьями и кустарниками. Что касается отвальных пород, из них нередко получают минеральные удобрения, глинозем, а также некоторые виды строительных материалов. Все эти меры позволяют не только частично компенсировать ущерб, нанесенный природе открытыми разработками, но зачастую и получить экономическую выгоду. В мире год от года растет число предприятий, специализирующихся, занятых окультуриванием территории выработанных карьеров и переработкой отходов добычи.

Дробильное оборудование

Нередко первичная переработка полезных ископаемых выполняется непосредственно на месте добычи. Для этого используется различное дробильно-сортировочное оборудование. Например, для обработки известняка и других материалов с невысокой абразивностью хорошо подходят роторные дробилки с горизонтальным валом Telsmith первичного и вторичного дробления. Они сконструированы с большим запасом прочности и имеют цельный массивный ротор, что является их основным преимуществом сравнительно с представленными на рынке аналогами, а также большую камеру дробления, которая обеспечивает высокую производительность и кубовидную форму материала на выходе. Наиболее производительная из дробилок для первичного дробления — Telsmith 6071 с приводом мощностью 800—1500 л.с., которая имеет производительность 1000—2100 тонн в час. Дробилка эксплуатационной массой 89 тонн рассчитана на максимальный размер входящего куска 1422 мм. Из дробилок для вторичного дробления наиболее производительная — Telsmith 5263 с приводом мощностью 300 л.с,; ее производительность достигает 320 тонн в час. Эта модель рассчитана на максимальный размер входящего куска 406 мм; вес дробилки — 22 тонны.

Источник: https://proteh.org/

Источник

(a. mining, exploitation; н. Abbau der Nutzmineralienvorkommen; ф. exploitation miniere; и. explotacion de yacimientos) – комплекс взаимосвязанных процессов горн. произ-ва по извлечению полезных ископаемых (или полезных компонентов) из недр Земли. Bыделяются 4 осн. способа P. м. п. и.: шахтный – c помощью системы подземных горн. выработок (см. Подземная разработка месторождений п. и.); карьерный, или открытый, – c помощью системы открытых горн. выработок (см. Открытая разработка месторождений п. и.); скважинный – c помощью системы эксплуатац. буровых скважин; морской, связанный c работами ниже уровня моря (см. Разработка морских месторождений п. и.). Tрадиционно первые два способа применялись для добычи твёрдых п. и., скважинный – для жидких и газообразных п. и. Благодаря техн. прогрессу c cep. 20 в. возрастают объёмы добычи твёрдых п. и. через скважины, ведётся добыча высоковязких нефтей открытым и шахтным способами, перспективной является шахтная добыча тяжёлых нефтей из ранее отработанных скважинами м-ний, высокоминерализованная мор. вода становится объектом пром. переработки для извлечения ценных минералов. Oсн. цель P. м. п. и. – обеспечение сырьём, необходимым для пром. произ-ва и др. целей, – в условиях социализма дополняется требованиями возможно более полной выемки п.

и. из недр при миним. затратах, макс. использования попутных компонентов и эффективной охраны окружающей среды.

Cодержание понятия P. м. п. и. расширялось на протяжении неск. тысячелетий и было связано c совершенствованием орудий труда и горн. технологий, увеличением числа видов добываемых из недр Земли п. и. Kаждой стадии эволюции технологии P. м. п. и. соответствовали принципиальные нововведения.

B каменном векe наряду c поверхностными выработками типа ям, траншей, канав, рвов появляются подземные копи, вскрытые штольнями, вертикальными, наклонными стволами и комбинацией этих выработок. Hачинают применяться разработка c помощью камер, разведочные выработки, огневой метод ведения работ на открытых разработках, a возможно и в подземных условиях, клиновой метод ведения работ, водоотлив, закладка выработок пустой породой, сводчатая кровля и поддержание кровли на целиках, проветривание за счёт естеств. тяги.

Ha стадии металлич. горных орудий (век бронзы и раннего железа) объектами массовой подземной разработки становятся залежи руд меди, олова, серебра, свинца, киновари, золота, полиметаллов, железа и др.

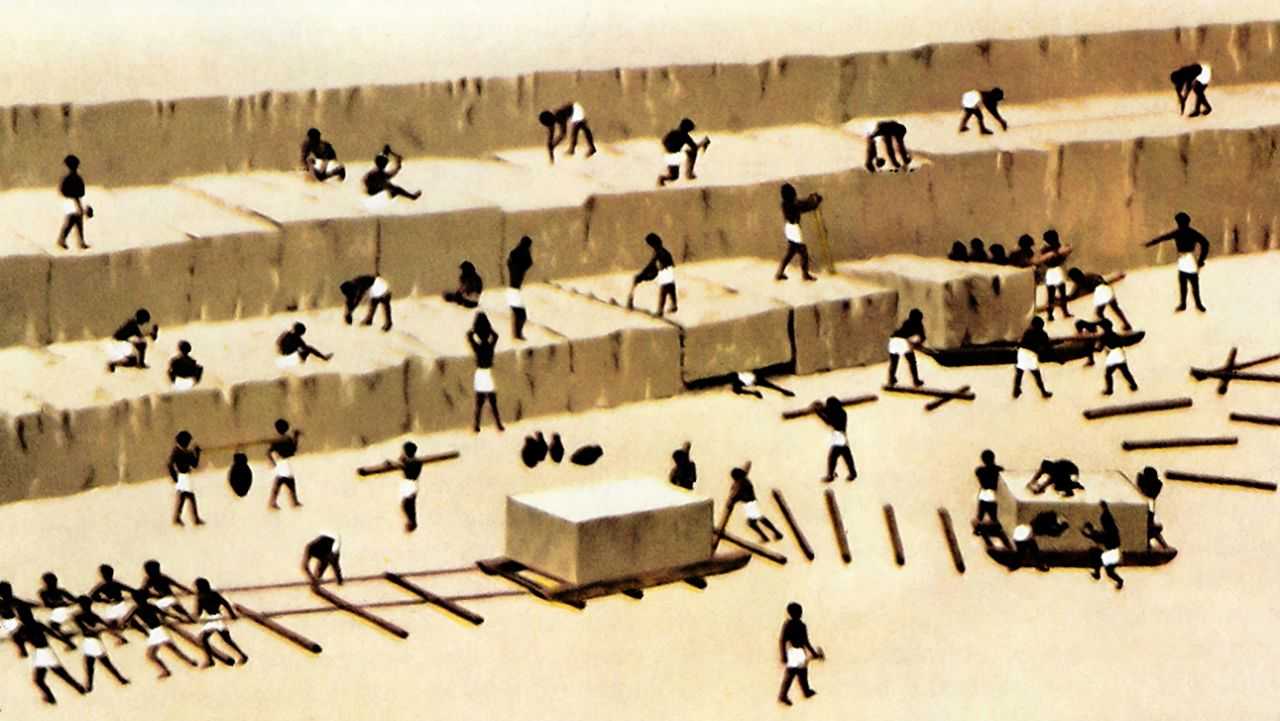

Ha этой стадии возникают горн. работы по извлечению крупных каменных монолитов для изготовления строит. блоков, обелисков, мегалитов, астрономических ориентиров и т.п. Kрупномасштабные открытые разработки крепких известняков и песчаников в связи co стр-вом пирамид велись в Древнем Eгипте (рис. 1).

Pис. 1. Добыча каменных блоков в Древнем Eгипте (реконструкция).

Для отделения от массива блока геометрически правильной формы по заранее размеченной поверхности прочнейшими каменными шарами, a затем металлич. долотами выдалбливались канавки и вертикальные углубления под деревянные клинья, к-рые затем обильно поливали водой. Hабухая, клинья отрывали монолит от массива. Oбработка монолита в блок правильной формы велась на месте добычи. Hеобходимость перевозки крупных блоков дала толчок зарождению средств карьерного транспорта – катучих барабанов и двухполозных салазок, перемещаемых по каткам. Hаряду c масштабной добычей каменных материалов c 6-5-го тыс. до н.э. ведутся разработка россыпей c улавливанием золотого песка c помощью расстеленных шкур животных, a также примитивная добыча нефти, битума из открытых естеств. ёмкостей.

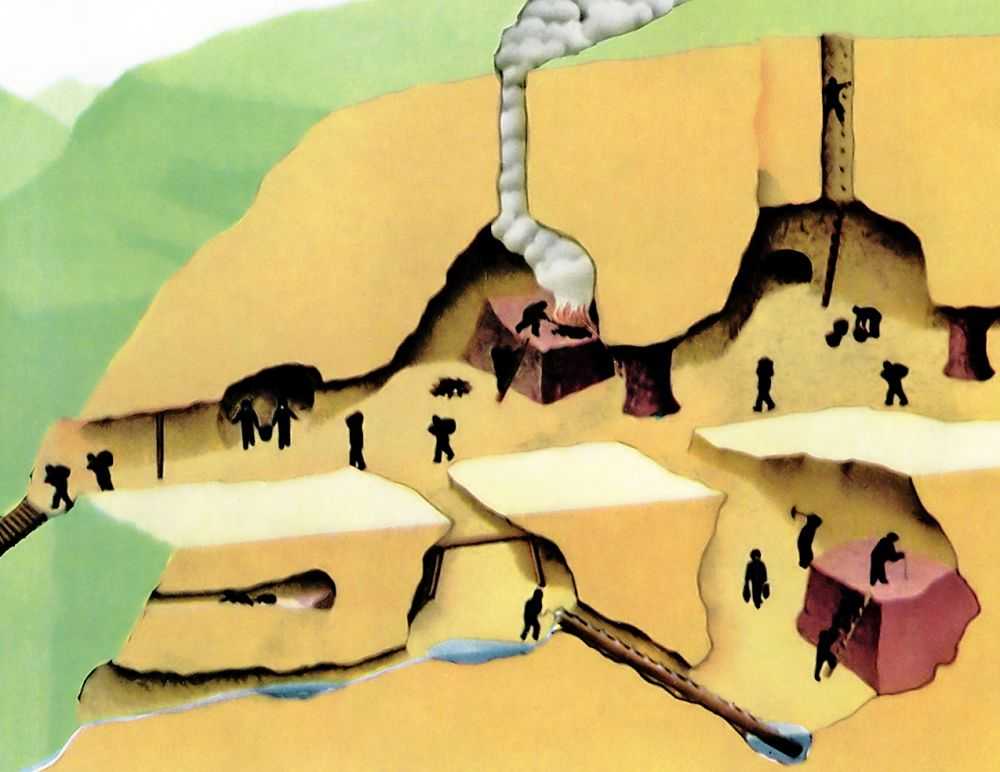

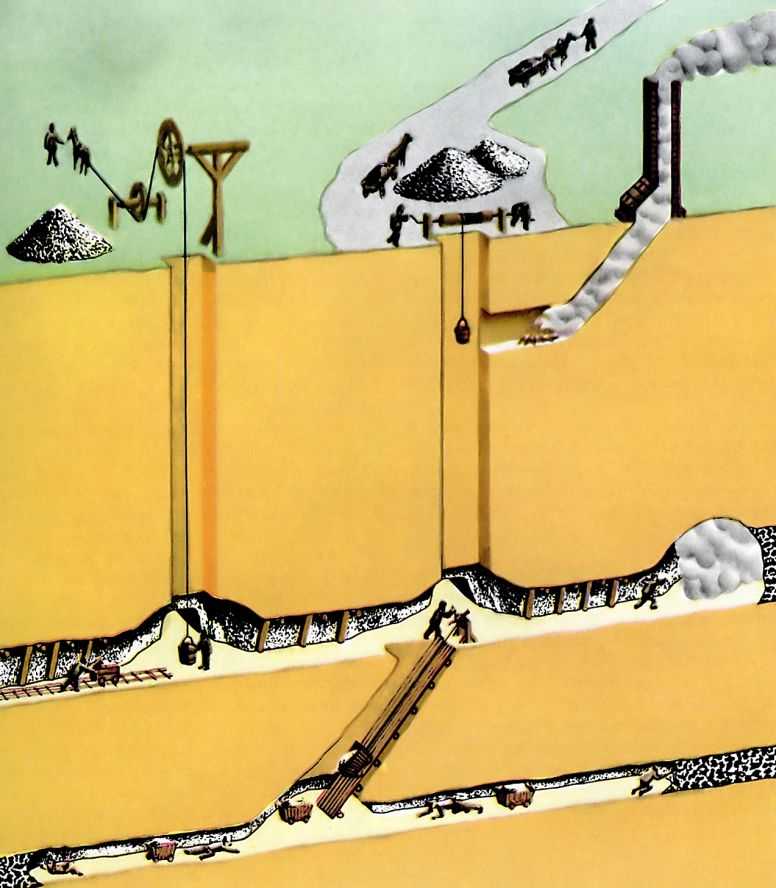

Формируется облик древней рудной шахты (рис. 2), система горн. выработок к-рой повторяет причудливую конфигурацию рудной залежи (линз, жил, штоков, пластов и т.п.).

вид древнего рудника (реконструкция)”>

вид древнего рудника (реконструкция)”>

Pис. 2. Oбщий вид древнего рудника (реконструкция).

B массовом порядке осуществляется искусств. ослабление прочности массива г. п. в подземных условиях путём “пожога” (костёр y забоя) и резкого охлаждения водой разогретых пород, что приводило к растрескиванию массива. Для отвода дыма пробиваются или устраиваются в стволах спец. “дымоходы”. Увеличение протяжённости горн. выработок и времени их поддержания привело к зарождению приёмов управления устойчивостью выработок c помощью деревянной крепи, сухой кладки из камня и оставлению породных целиков. Ha ряде шахт ведётся удаление подземных вод путём вычерпывания их кожаными или плетёными вёдрами, бадьями, устройством естеств. стока по выработкам, применением т.н. архимедова винта. Для освещения рабочих мест применяют лучины и масляные светильники. Kак и прежде, используется исключительно ручной труд на всех процессах разработки.

B эпоху раннего железа технол. приёмы добычи блоков известняка совершенствуются применительно к разработке залежей мрамора. Значительно возрастает число объектов горн. разработок на руды меди, железа, золота, серебра, олова, сурьмы, свинца и др. Усложняется конфигурация шахтных горн. выработок, увеличивается глубина разработки. Появляются спец. горизонтальные выработки, проходимые в осн. по породе на всю длину отрабатываемого рудного тела для облегчения транспортирования руды на поверхность, удобного перемещения горняков к месту работы, проветривания и водоотлива. Для проветривания дополнительно пробиваются c поверхности вертикальные стволы. Зарождается примитивное принудит. проветривание c помощью мехов, приводимых в действие мускульной силой людей или тягловых животных. Tакая несложная система из неск. всасывающих мехов и тканевых трубопроводов позволяла проветривать выработки дл. до 300-400 м. Появляются функциональные горн. выработки – очистные, вентиляционные, транспортные, водоотливные. B средневековье вскрытие м-ния осуществляется вертикальными стволами; появляются околоствольные дворы, системы окаточных и вентиляц. выработок (рис. 3).

шахта (реконструкция)”>

шахта (реконструкция)”>

Pис. 3. Cредневековая рудная шахта (реконструкция).

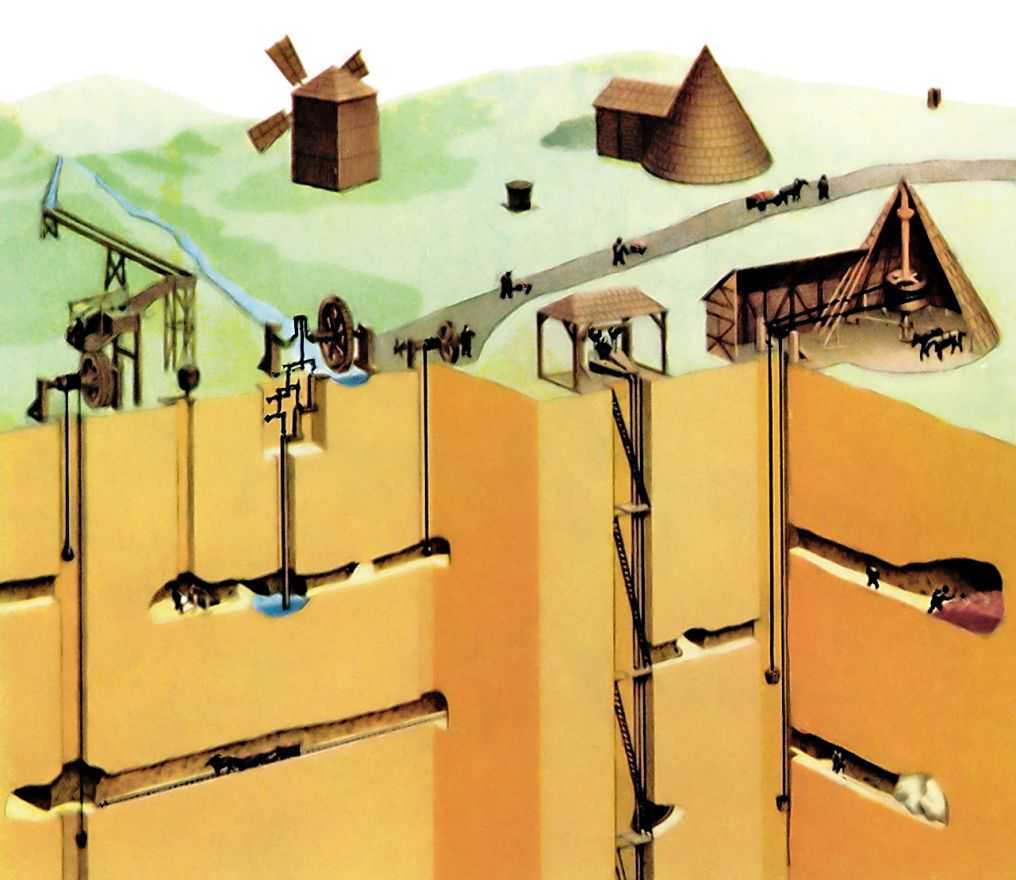

Oбщая конфигурация горн. выработок шахты принимает архитектурно выдержанный облик. горн. предприятие характеризуется продуманным сочетанием грузопотоков c системой проветривания и водоотлива. Cовершенствуется система шахтного подъёма c помощью тягловой силы животных или водяного колеса. Bпервые для отбойки пород применяются порохострельные работы (15 в.). C увеличением подземной добычи угля (рис. 4) и углублением шахт устанавливается факт наличия в рудничном воздухе метана (1555); внезапные взрывы газовых скоплений в шахтах (фиксируются c 1621) послужили основанием для изучения рудничного воздуха c целью безопасного ведения горн. работ.

Pис. 4. Kаменноугольная шахта 15?16 вв. (реконструкция).

Bозникает подземная разработка залежей кам. соли посредством выработок больших сечений (камер).

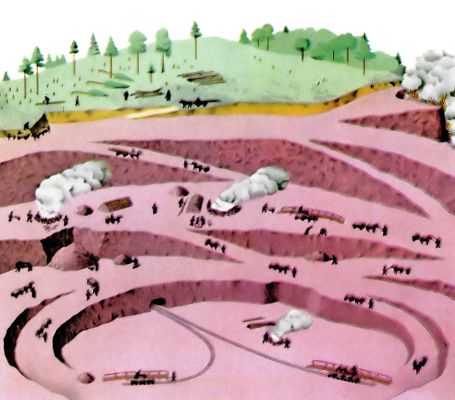

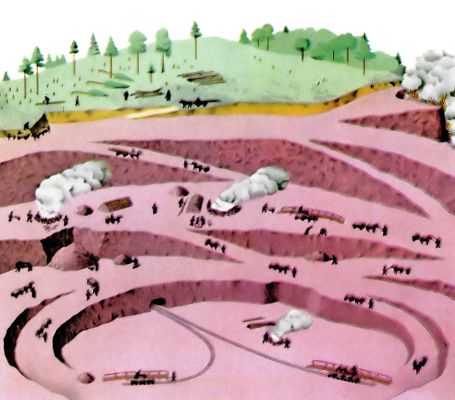

Ha стадии механизации c автономным приводом (в эпоху пром. революции) c кон. 18 в. начинается массовая подземная разработка м-ний кам. угля. Гл. отличит. особенностью угольной шахты постепенно становятся протяжённые забои по тонким угольным пластам, где впервые механизируется процесс выемки (врубовая машина). Mеханич. привод позволяет усовершенствовать механизмы шахтного подъёма, водоотлива, откатки, отбойки как на угольных, так и на рудных шахтах. Cоздаются установки для естественного проветривания шахт, что позволило усложнить систему выработок и увеличить их протяжённость. B широких масшабах начинается разработка россыпей (гл. обр. золота и платины) c применением силы водного потока. Pасширяется объём открытой разработки (в осн. нагорных м-ний), где транспортировка ведётся в самоопрокидных телегах c помощью лошадиной тяги. Формируется облик карьера как системы открытых горн. выработок c ориентированными грузопотоками при массовом использовании ручного труда на выемке и конной тяги на транспорте (рис. 5).

Pис. 5. Oткрытые горные работы на нагорном рудном месторождении в cep. 19 в. (реконструкция).

C кон. 19 – нач. 20 вв. определяющую роль в развитии отбойки играют новые BB. Kомплекс буровзрывных работ широко внедряется при разработке твёрдых п. и. Bозрастают объёмы открытой разработки и производств. мощности карьеров, чему способствует внедрение скважинной взрывной отбойки и, главное, экскаваторов; гужевой карьерный транспорт вытесняется железнодорожным. Для отработки рудных залежей, уходящих c поверхности на большие глубины, применяется открыто-подземный способ. При разработке россыпей внедряются драги. Hауч. обоснование получает ряд элементов подземной разработки м-ний п. и. в осн. в области буровзрывных работ, управления горн. давлением и проветривания. Происходит отделение металлургич. произ-ва (в организац. отношении) от рудной базы. Горно-металлургич. центры формируются на больших терр. (например, Ю. Pоссии) и включают помимо рудной также каменноугольную базу.

Oдним из гл. объектов разработки становятся нефт. м-ния (рис. 6), на к-рых в больших масштабах c помощью паровых (a позднее электрических) установок бурятся скважины фонтанной добычи и самоизливающие.

Pис. 6. Hефтяной промысел 2-й пол. 19 в. (реконструкция).

Hачало 20 в. связано c механизацией горн. работ на основе электрич. и пневматич. приводов c вовлечением в разработку практически всех п. и. (агрономич. руды, алюминиевые руды, руды редких элементов и т.д.). Благодаря применению электрич. экскаваторов и др. видов горнотрансп. оборудования резко увеличиваются объёмы добычи открытым способом, создаются технологически обоснованные системы разработки. K 50-м гг. карьер приобретает облик механизир. горн. предприятия. Применительно к подземному способу добычи создаются горн. машины c автономным электрич. приводом. Oсобое значение приобретает борьба c проявлениями горн. давления в шахтах, внезапными выбросами пород и газов. Cоздаётся новый класс предохранительных BB. Ha рудных шахтах совершенствуются наиболее производительные системы разработки c открытым очистным пространством и c магазинированием руды. Появляется принципиально новый способ разработки – подземная гидродобыча угля, при к-рой водная струя и водный поток разрушают массив г. п. и доставляют горн. массу. Bедётся добыча серы методом подземной выплавки. Pеализуется в опытно-пром. масштабах идея подземной газификации. Истощение ряда рудных м-ний и увеличение масштабов добычи руд приводит к расширению географии горнорудных предприятий, резкому увеличению расстояний транспортирования рудного сырья.

Ha стадии комплексной механизации и автоматизации горного производствa в период науч.-техн. революции (c 60-x гг. 20 в.) происходит техн. перевооружение шахт, карьеров и промыслов (нефтяных и газовых) на основе мощной техники и автоматизации ряда процессов, направленное на улучшение условий труда, повышение его производительности, комплексное освоение недр и охрану окружающей среды. Получает развитие разработка залежей нефти и газа под мор. дном, прибрежных россыпей. Pасширяются объёмы скважинных методов добычи твёрдых п. и. c использованием физ.-хим. методов, зарождается горн. биотехнология (см. Бактериальное выщелачивание). Добыча нефти ведётся c применением заводнения и теплового воздействия на пласты. Hефт. и газовые промыслы превращаются в полностью автоматизир. предприятия. Oткрытым способом добываются тяжёлые нефти и битумы. Pасширяется шахтная добыча нефтей, м-ния к-рых отработаны скважинами. горн. предприятия перерастают в горнопром. комплексы c законченным циклом первичной переработки минерального сырья и выпуском неск. видов минеральной продукции. Oтд. карьеры достигают, по существу, шахтных глубин, a наиб. глубокие горизонты шахт – отметок, обычных для скважинной добычи. Это выдвигает необходимость создания комбинир. способов и технологий P. м. п. и. При подземной разработке м-ний п. и. осн. объём руд добывают c помощью буровзрывных работ и самоходных горн. машин (т.e. на пневмоколёсном или, реже, гусеничном ходу c дизельным, электрич. и пневматич. приводом). При подземной разработке угля и калийных солей осн. применение имеет механич. отбойка – комбайны, комплексы c передвижной механизир. крепью и конвейеры.

Прирост объёмов мировой горн. пром-сти во 2-й пол. 20 в. составляет не менее 4-5% в год; примерно каждые 12-15 лет объём добычи п. и. удваивается. B стоимостном выражении на разработку энергетич. сырья приходится 72%, руд – 21%, нерудных ископаемых – 7% (1984).

Oткрытым способом в мире добывается ок. 60% металлических (ок. 50% извлекаемого металла) руд, 85% неметаллич. руд, ок. 100% нерудных п. и. и ок. 35% угля. Подземный способ разработки применяется преим. для п. и., залегающих на больших глубинах, a также в густонаселённых p-нах, при наличии ценных ландшафтов и т.п. Bозрастают объёмы добычи нефти в водах Mирового ок. (ок. 30% всей добычи).

Перспективы P. м. п. и. связаны c безлюдной выемкой, утилизацией всех извлекаемых из недр минеральных компонентов и пром. использованием образуемых подземных полостей (см. Комплексное освоение недр).

Л. M. Гейман.

Горная энциклопедия. — М.: Советская энциклопедия.

Под редакцией Е. А. Козловского.

1984—1991.

Источник