Схемы обогащения и их классификация полезных ископаемых

4.5.1. Общие принципы выбора схем обогащения

Схемы обогащения полезных ископаемых выбираются на основе лабораторных, опытно-промышленных, промышленных испытаний, опыта переработки руд – аналогов. На выбор схемы обогащения может оказывать влияние развитие техники и технологии. Схема обогащения руд обычно выбирается на основе технико-экономического сравнения альтернативных вариантов. Выбор схем обычно осуществляется в два этапа. На первом этапе осуществляется выбор принципиальной схемы обогащения, на втором этапе выполняется детализация принципиальной схемы.

Принципиальной схемой обогащения называется схема, включающая стадии и циклы обогащения. Стадиейобогащения называется группа операций, производимых на материале одной крупности. Циклом обогащения называется группа операций, объединенных одним из признаков, относящихся к исходному питанию (циклы обогащения песков, шламов, коллективных концентратов и т. д.), продуктам обогащения (циклы получения медного концентрата, цинкового концентрата, золотосодержащего продукта и т. д.), способу обогащения (цикл магнитной сепарации, цикл флотации, цикл пенной сепарации и т. д.), режиму обогащения (магнитная сепарация в слабом магнитном поле, магнитная сепарация в сильном магнитном поле, безреагентная флотация и т. д.).

По числу стадий обогащения схемы подразделяются на одно-, двух- и многостадиальные. Каждая стадия обогащения может включать один или несколько циклов.

Выбор принципиальной схемы обогащения руд черных и цветных металлов зависит от характеристики вкрапленности минералов в руде, крепости руды, способности минералов к ошламованию при измельчении. Для углей выбор схемы обогащения определяется категорией обогатимости угля, влажностью, характеристикой крупности и зольностью классов крупности, характеристикой вкрапленности минеральных примесей.

Выбор процессов и принципиальной схемы обогащения россыпных руд зависит в основном от крупности, плотности и формы зерен извлекаемых компонентов. Характерным для россыпных руд является обогащение в два цикла: основного и доводочного. В первом основном цикле удаляются хвосты – основная масса пустой породы и получается грубый концентрат при максимальном извлечении в него ценных компонентов. В цикле доводки из грубого концентрата получают товарные продукты.

Детализация выбранной принципиальной схемы обогащения состоит в построении схем в отдельных стадиях и циклах. Решается вопрос о числе и последовательности операций в каждом цикле обогащения, осуществляется выбор точек возврата промпродуктов.

4.5.2. Выбор схем обогащения руд черных металлов

Руды черных металлов как объекты обогащения классифицируются: по степени разрушенности пустой породы и полезных минералов; по магнитным свойствам полезных минералов; по содержанию и составу глины (для руд с разрушенной пустой породой); по характеристике вкрапленности полезных минералов и вредных примесей.

Степень разрушенности и магнитные свойства минералов являются главными факторами, определяющими выбор схемы обогащения руды.

В зависимости от степени разрушенности пустой породы и полезных минералов железные руды подразделяются на четыре класса:

А – руды с разрушенной вмещающей породой, в которых полезные минералы представлены более прочными и крупными вкраплениями;

Б – руды с разрушенной пустой породой, в которых полезные минералы представлены мелкими и тонкими зернами или непрочными охрами.

В – руды с частично разрушенной пустой породой;

Г – руды с крепкой неразрушенной пустой породой.

В зависимости от соотношения между массовыми долями сильно- и слабомагнитных минералов каждый класс руды подразделяется на три группы:

1 группа – полезные минералы представлены преимущественно слабомагнитными разностями;

2 группа – полезные минералы, представленные смесью сильно- и слабомагнитных минералов;

3 группа – полезные минералы представлены преимущественно сильномагнитными разностями.

В соответствии с такой классификацией бывают руды групп: А-1, А-2, Б-1, В-1, В-2, Г-1, Г-2, Г-3. Группы А-3, Б-3 и В-3 в природе не могут быть, так как руды с разрушенной пустой породой не могут содержать преимущественно сильномагнитные минералы вследствие окисления магнетита и перехода его в полумартит, затем в мартит и бурый железняк. Группа Б-2 также выпадает из классификации, так как охристые руды практически не содержат магнетита.

Для выбора процесса и принципиальной схемы обогащения кроме данной выше классификации используются различия в промывистости (для руд классов А и Б) и в характеристиках крупности составляющих руду компонентов (для руд классов В и Г).

Источник

Руда при обогащении подвергается механической обработке, поэтому минералы в процессе не изменяют своих основных химических свойств и состава, в противоположность пиро – и гидрометаллургическим процессам, которые связаны с химическими превращениями компонентов исходного сырья.

Руда, поступающая на обогатительную фабрику, подвергается последовательной обработке в процессах, которые по своему назначению подразделяются на подготовительные, собственно обогатительные и вспомогательные (рис.1).

Рис. 1 . Принципиальная схема обогащения

Подготовительные процессы. Основной задачей подготовительных процессов является подготовка руды к обогащению. Эта подготовка включает прежде всего операции уменьшения размера кусков – дробление и измельчение и связанные с ними классификацию руды по крупности методами грохочения и классификации. Конечная крупность измельчения определяется крупностью зерен минералов, которые должны быть максимально раскрыты и свободны от сростков с минералами вмещающих пород и видом основного обогатительного процесса.

К подготовительным процессам относятся также процессы дезинтеграции и промывки, которые повсеместно применяются при подготовке песков россыпных месторождений, содержащих глину. В результате этих процессов в сочетании с классификацией и обесшламливанием выделяются мытые пески, идущие, как правило, на обогащение гравитационными методами.

Процессы и методы обогащения полезных ископаемых основаны на технологических свойствах минералов, входящих в состав руд. К ним относятся прежде плотность, механические свойства ( твердость и упругость), магнитные и электрические свойства, радиоактивность, физико-химические, химические и термохимические свойства.

К основным обогатительным процессам относятся физические (гравитационные, магнитные, электрические, радиометрические и специальные ) и физико-химические (флотационные).

Гравитационные методы обогащенияоснованы на различии в плотности , размерах и форм разделяемых минеральных зерен, различной скорости и характера их движения в среде под действием силы тяжести , сил сопротивления и центробежных сил. Разделение минералов осуществляется в воде, воздухе и тяжелых средах. К гравитационным процессам относится разделение минералов в вертикальной струе воды или воздуха (отсадка), в потоке воды, текущей по наклонной плоскости ( шлюзы, концентрационные столы, винтовые, струйные, конусные сепараторы), в тяжелых средах ( суспензионные сепараторы) и в центробежном поле ( центробежные сепараторы и концентраторы). Гравитационные методлы при обогащении крупновкрапленных руд цветных и редких металлов и особенно при обогащении руд и россыпей редких и благородных металлов..

Магнитные и электромагнитные методы обогащенияоснованы на различии в магнитной восприимчивости минералов и различии траекторий их движения в магнитном поле. Эти методы применяются при обогащении железных, марганцевых руд, а также при доводке гравитационных концентратов.

Электрические методы обогащенияоснованы на различии в электропроводности минералов, в зависимости от величины которой и получаемого ими заряда движутся по различным траекториям. Эти методы применяются при доводке оловянных , вольфрамовых концентратов, при доводке гравитационных концентратов, содержащих ильменит, циркон, рутил.

Радиометрические методы обогащения основаны на различии в радиоактивных свойствах минералов или силе их естественной или наведенной радиоактивности.

К специальным методам обогащения относится рудоразборка, основанная на различии в цвете , блеске, прозрачности или свечении минералов, обогащение по трению, основанное на различии коэффициентов трения минералов при их движении по плоскости, обогащение, основанное на способности минералов прилипать к жировой поверхности, растрескиваться при нагревании, химическое и бактериальное выщелачивание, основанное на способности минералов, например, окисленных минералов меди растворяться в сернокислотных растворах. При этом медь переходит в раствор, из которого извлекается гидрометаллургическими методами (осаждением, сорбцией, экстракцией). Присутствие в растворах некоторых типов микроорганизмов , например, тионовых, значительно усиливает процесс окисления сульфидных минералов и их растворение.

Флотационные методы обогащенияоснованы на различии физико-химических свойств минералов, которые обеспечивают избирательное прилипание частиц минералов к поверхности раздела двух фаз воды и пузырьков газа. Применяя различные флотационные реагенты можно искусственно изменять смачиваемость минеральной поверхности. Частицы плохо смачиваемые водой ( гидрофобные) прилипают к пузырькам воздуха и образуют минерализованную пену, которая всплывает на поверхность пульпы. Частицы минералов с хорошо смачиваемой поверхностью ( гидрофильные) не прилипают к пузырькам воздуха и остаются в объеме пульпы.

В технологических схемах переработки сложных комплексных руд часто используется два или более различных методов обогащения, например, гравитационный и флотационный, гравитационный, магнитный и электрический. Применяется также комбинирование методов обогащения и пиро – и гидрометаллургии.

Большинство процессов обогащения осуществляется в водной среде и получаемые продукты содержат большое количество воды. Металлургические заводы, как правило, принимают концентраты с содержанием влаги не более 4-5%. Поэтому возникает необходимость в обезвоживании получаемых концентратов, а иногда и хвостов. Процессы обезвоживания, включающие сгущение, фильтрование и сушку, относятся к вспомогательным процессам. К ним можно также отнести процесс обеспыливания, очистку оборотных и сточных вод.

При обогащении полезных ископаемых применяются разнообразные технологические схемы, выбор которых определяется прежде всего вещественным составом руды, применяемым процессом обогащения и требованиями к технологическим показателям обогащения – к качеству концентратов и извлечению металлов. Очень редко в практике обогащения удается получить кондиционный концентрат и отвальные хвосты. Это достигается лишь при последовательной совокупности нескольких операций обогащения. По своему назначению операции обогащения различают основные, перечистные и контрольные операции. Например, основная флотация, контрольная флотация и перечистная флотация.

Основная операция – первая операция обогащения в цикле, в результате которой выделяется черновой или грубый концентрат и хвосты. В одной и той же схеме может быть несколько основных операций, например, при обогащении медно-цинковой руды : основная медная флотация, основная цинковая флотация.

Контрольная операция – операция обогащения хвостов основной операции с целью доизвлечения из них ценных минералов. В контрольной операции концентрат представляет собой промпродукт, который возвращается, как правило в основную операцию, а хвосты являются отвальными.

Перечистная операция – операция повторного обогащения концентратов основной операции с целью повышения качества концентрата. В этой операции хвосты являются промпродуктом, который возвращается также в основную операцию.

Совокупность и последовательность операций, которым подвергается руда при переработке представляют собой технологическую схему обогащения, которую принято изображать графически. В зависимости от назначения и информации, которые несут технологические схемы они могут быть качественными, количественными, водно-шламовыми и схемы цепи аппаратов.

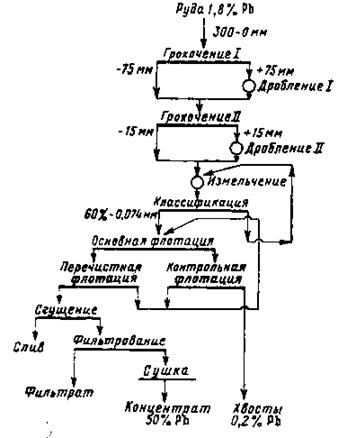

В качественной схеме графически изображается последовательность операций, которым подвергается руда и продукты обогащения с указанием некоторых данных о качественных изменениях руды и продуктов переработки, например крупности. Качественная схема ( рис. 2) дает представление о способе обогащения, стадиальности процесса, количестве перечистных и контрольных операций, принятом способе переработки промпродуктов и качестве конечных продуктов обогащения.

Рис. 2. Качественная схема обогащения

Если на качественной схеме указано выход (%) и количество переработанной руды и получаемых в отдельных операциях продуктов ( т/сут или т/ч), содержание в них ценных компонентов (%), а также извлечение их в продуктах обогащения всей схемы (%), то схема уже будет количественной или качественно-количественной.

На водно-шламовой схеме приводятся данные о количестве воды в отдельных операциях и продуктах обогащения, о количестве добавляемой воды в операции. Распределение твердого и воды в операциях и продуктах указывается в виде отношения твердого к жидкому Т:Ж, например, Т:Ж=1:3, в виде процента твердого, например, 70% твердогоили разжижения, т.е. соотношения жидкого к твердому, численно равное количеству воды (м3), приходящейся на 1 т твердого, например, при 30% твердого разжижение R будет равно 70/30 = 2,33.

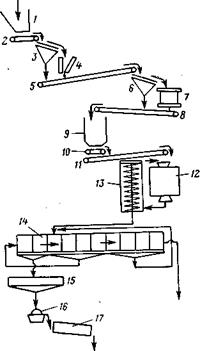

Рис. 3. Схема цепи аппаратов:

1 —бункер исходной руды; 2,5, 8, ю и 11— конвейеры; з я в — грохоты; 4 — щековая дробилка; 7 — конусная дробилка; 9 — бункер дробленой руды; 12 — мельница; 13 — спиральный классификатор; 14 — флотационная машина; 15′— сгуститель; 16 — вакуум-фильтр; 17 — сушильный барабан

Количество воды, добавляемой в отдельные операции, выражается в м3/сут или м3/ч. Иногда на водно- шламовой схеме приводится баланс воды по всей технологической схеме.

Часто все вышеуказанные схемы совмещаются и тогда схема называется качественно-количественная и водно-шламовая.

Схема цепи аппаратов представляет собой графическое изображение движения руды и продуктов обогащения по схеме с условными изображением аппаратов, указанием типа и количества машин и аппаратов (рис. 3).

Источник

Горнодобывающая промышленность никогда не обходится без такого метода обработки полезных ископаемых, как обогащение. Это процесс, при котором концентрация ценного сырья в добытой породе увеличивается, что повышает эффективность его использования. Например, железная руда представляет собой комплекс минералов, содержание железа в которых может колебаться от 10 до 60%.

Чтобы очистить сырье от примесей и прибегают к процессу обогащения, после которого эти цифры увеличиваются до 70-90%. Это первичная обработка твердых полезных ископаемых. Прежде чем приступить к нему, руду необходимо подготовить. В зависимости от вида сырья, его дробят, обжигают и промывают. Дальнейшее производство зависит от физико-химических свойств.

Основы обогащения полезных ископаемых

Исходя из минерального состава сырья, которое требует обогащения, существует большое количество способов его очищения. Принцип действия заключается в разделении ценной породы и пустой, благодаря чему концентрация полезного вещества в переработанном материале значительно повышается.

Есть несколько видов обогащения:

- электрическое,

- гравитационное,

- магнитное,

- радиологическое

- химическое.

Его выбор зависит от плотности материала, его магнитной или электрической восприимчивости, адсорбционной способности, химического состава, агрегатного состояния и кристалло-химической структуры. Также влияет и уровень взаимодействия пустой и ценной породы, насколько сильна их связь. Часто возникают случаи комбинирования этих методов, для повышения эффективности работы. Обогащение может проводиться в несколько этапов, когда в пустой породе остаются маленькие частички полезного ископаемого.

Первое промышленное применение обогащения сырья датируется 1700 годом, когда для добычи золота, оно размачивалось и фильтровалось. Но различные методы существовали в примитивном виде еще до нашей эры.

Гравитационное разделение

Основа обогащения полезных ископаемых этого типа лежит в распределении материалов по плотности, относительно среды, в которую помещается взвесь. Самым распространенным в горнодобывающей промышленности является применение гидравлического прибора. Пласт полезных ископаемых постепенно поддается воздействию турбулентного потока жидкости. В результате этого, минералы разрыхляются и разделяются в зависимости от плотности.

1 – бункер; 2 – питатель; 3 – грохот; 4 – конвейер; 5 – дробилка; 6 – конвейерные весы; 7 – отсадочные машины; 8, 9, 10 – спиральный, гидравлический, реечный классификаторы; 11 – гидроциклон; 12 – концентрационный стол; 13 – сгуститель; 14 – мельница; 15 – контактный чан; 16 – флотационная машина”> Pис. 1. Cхема обогащения оловянной руды c предварительной гидравлической классификацией: 1 – бункер; 2 – питатель; 3 – грохот; 4 – конвейер; 5 – дробилка; 6 – конвейерные весы; 7 – отсадочные машины; 8, 9, 10 – спиральный, гидравлический, реечный классификаторы; 11 – гидроциклон; 12 – концентрационный стол; 13 – сгуститель; 14 – мельница; 15 – контактный чан; 16 – флотационная машина.

Легкая фракция быстро поднимается на поверхность, а в дальнейшем собирается. Этот процесс не позволяет достигнуть высокой точности сепарации, поэтому сейчас частота его применения снизилась. Преимущество гравитационного обогащения в его себестоимости – она достаточно низкая. Но, из-за использования воды, он может стать причиной неблагоприятной экологической ситуации.

Гравитационное обогащение применяется почти для каждого вида переработки полезных ископаемых. Предварительно необходимо провести несколько подготовительных этапов. Например, дробление сырья в грохотах, благодаря чему можно отделить небольшое количество пустой породы. Применяется и вымачивание, опрыскивание, обжигание. Это значительно увеличивает его эффективность.

Тяжелые среды

Самым простым является обогащение в тяжелых средах, где нет потока жидкости, а разделение происходит под воздействием гравитации. Легкие частицы отделяются от тяжелых на несколько фракций. В качестве жидкостей может выступать раствор хлоридов кальция или цинка, органические смеси.

Концентрационные столы

Эталоном гравитационного разделения полезных ископаемых является обогащение на концентрационных столах. Первое упоминание об этом методе можно найти еще в трудах Геродота, который описывал древне-грецкие способы добычи золота. Установка представляет собой стол с выточенными горизонтальными желобами (рифлями), наклоненный под углом 1-10 градусов. Сверху подается напор суспензии, жидкости с дробленым полезным ископаемым. Под воздействием силы тяжести, частички оседают в желобах, а пустая порода остается в потоке. Недостаток этого способа в том, что для эффективного разделения сырья, руду необходимо раздробить до 0,1-13 мм. В противном случае большое количество пустой породы попадет в отсадку.

Сепарация на шлюзах

Для обогащения рассыпных руд (золота, вольфрама, олова и других редких металлов), используют сепарацию на шлюзах. Для разделения используется специальный материал с шероховатым покрытием – трафарет, в котором и задерживается ценное сырье. Жидкость может подаваться на ступенчатую и желобную ровную конструкцию, в зависимости от вида полезного ископаемого.

Интересно, что этот вид обогащения появился очень давно, и стал причиной появления легенды о золотом руно. В древности шкуры молодых овец смазывали жиром, и укладывали на дно желобов, куда подавалась суспензия золотоносного песка. Ценный металл задерживался в ворсинках, а жир не позволял ему двигаться вместе с потоком.

Винтовые сепараторы

Жидкость, в которую помещена взвесь полезного ископаемого, движется по вертикальной оси, по винтовому желобу. Здесь на породу воздействует две силы – гравитационная и центробежная. В результате этого процесса, тяжелые частицы перемещаются вдоль внутреннего борта желоба, а легкие по его внешней части. По завершению движения жидкости, они попадают в разные отсеки, и отправляются на дальнейшую переработку или утилизируются.

Центробежный концентратор

Этот способ является наиболее современным и эффективным на сегодня среди гравитационных. Его особенность в том, что он позволяет отделить минимальные частички полезного ископаемого от пустой породы. Благодаря воздействию центробежной силы, удается увеличить массу частиц, в результате чего и происходит сепарация. Для осуществления этого метода используется специальная установка – гидроциклон. В нем происходит вихревое вращение жидкости, благодаря чему образуется центробежная сила, заставляющая породу разделяться на фракции.

Воздушная сепарация (подвид гравитационной)

Это один из самых старых способов обогащения полезных ископаемых, но его не часто применяют в промышленных целях. Использование воздушной сепарации было разработано для районов, которые не обеспечены достаточным количеством водных ресурсов, из-за чего их использование не рентабельно. Одно из значительных преимуществ этого способа – минимальный вред окружающей среды.

Принцип действия воздушной сепарации в том, что струя воздуха, подающаяся под давлением, разрушает породу, высвобождая необходимое сырье. Это подходит для железных руд, где плотность пустого сырья значительно ниже, чем металла. Впервые его применили в Мексике, для обработки золотоносной руды, где воздушная сепарация показала хороший результат. Существенным недостатком этого метода является климатическая зависимость – влажность окружающей среды не должна превышать 5-6%.

Магнитное обогащение

Метод магнитного обогащения используется только для руд, которые имеют в составе магнитное сырье (железных, марганцевых, медно-никелевых руд и руд редких металлов). Его проводят в мокрой и сухой среде, в зависимости от плотности и гидрофильности пустой породы. Иногда в качестве первичной обработки сырья используется обжиг – он повышает его магнитные свойства.

Преимущество этого метода в низкой себестоимости. Устройства для сепарации долговечны, не требуют постоянного обслуживания и автоматизированы. К тому же он не оказывает негативного влияния на экологию местности. Учитывая постоянное развитие технологий, эффективность магнитной сепарации значительно увеличивается.

Руды, подлежащие магнитному обогащению:

1. Сильномагнитные:

1.1. магнетит,

1.2. франклит,

1.3. пиротин,

1.4. мартит

2. Магнитные:

2.1. ильменит,

2.2. гематит,

2.3. хромит

3. Слабомагнитные:

3.1. глауконит,

3.2. доломит,

3.3. пирит.

4. Не магнитные:

4.1. нерудные ископаемые.

Обогащение проводится в магнитном сепараторе, где разделяется смесь минералов и металлических включений. Он может быть роторным, барабанным и валковым, но принцип разделения остается одинаковым. При движении магнитной головки, восприимчивый материал движется по направлению к полю, а пустая порода не меняет своей траектории. Существуют приспособления, которые скомбинированы с грохотами, для вибрационного дробления материала.

Магнитная сепарация впервые была изобретена еще в 1792 году, но ее промышленное использование началось только в 19 веке.

Электрическое обогащение

Одним из самых новых и эффективных методов является электрическая сепарация сырья. Но он подходит только для полезных ископаемых, которые восприимчивые к воздействию тока.

Способы электрической сепарации материала:

- Электрическая.

- Электростатическая.

- Диэлектрическая.

- Трибоэлектрическая.

- Трибоадгезионная.

Основа этого метода – существенные различия в их электрической природе. Прежде, чем приступить к процессу обогащения, необходимо зарядить восприимчивый материал. Благодаря этому, его можно будет отделить от пустой породы. Изменения электрического поля можно достигнуть несколькими путями – индукция, касание, воздействие газовыми ионами.

Принцип разделения основывается на том, что поведение проводника и диэлектрика разное. При контакте одноименных зарядов, они отталкиваются, а непроводник остается неподвижным. Если заряды разные, то они притягиваются. Из-за этого, порода с большим количеством полезного сырья отделяется от пустой. Электрическая сепарация – один из самых эффективных процессов обогащения полезных ископаемых, без применения химических реагентов.

Флотационное обогащение

Чаще всего этот способ применяется в обогащении медной руды. В основе принципа действия этого метода лежит разделение жидкости на фракции, при котором гидрофобные частицы удерживаются на поверхности легкого слоя, и поднимаются на поверхность с пеной или реагентом.

Существует 2 типа флотационных методов обогащения:

- Жидкость-жидкость (масляная, пленочная).

- Жидкость-газ (пенная).

В промышленных масштабах чаще используется пенная флотация. Жидкость состоит из реагентов, которые увеличивают адгезивные свойства полезного ископаемого. При вспенивании суспензии, частицы металла, например, меди, прикрепляются к пузырькам воздуха, и всплывают на поверхность. Пустая порода оседает на дно, а пена собирается и отправляется в дальнейшее производство.

Пленочная и масляная сепарация появилась намного раньше. В качестве реагента, к которому прикреплялось полезное ископаемое, использовались перья смазанные жиром или смола. При всплывании на поверхность, они задерживали в себе частички гидрофобных материалов. Но, в сравнении с ним, пенная сепарация несколько эффективнее и дешевле.

Радиометрическая сепарация

Этот метод является одним из самых дорогих, используется для руд с низким содержанием полезного сырья. Например, он высокоэффективен в поиске драгоценных камней, концентрация которых в породе может достигать 0,1%. Основа обогащения полезных ископаемых этим методом – способность минералов к излучению или восприимчивость к облучению Он чувствителен для частичек 2-300 мм. Принцип действия построен на восприимчивости ископаемого к излучению. Во время облечения, камни начинают источать свечение. Специальный прибор регистрирует его и подает поток воздуха, в результате чего, частица выбрасывается в приемник.

Химическая сепарация

При обработке урановых, вольфрамовых, медных, медно-никелевых руд активно используется и метод химического обогащения. Также для обезжелезивания каолинов, кварца и полевого шпата. Ископаемое помещают в специальный реагент, который растворяет пустую породу, не меняя состав полезного сырья. Благодаря этому методу можно получить высокую эффективность обогащения, но его себестоимость достаточно высока. Поэтому его используют в случаях, когда концентрация материала в руде достаточно низкая, из-за чего другие методы сепарации будут не результативны.

Одним из самых новых является химико-биологическое обогащение. В основе лежит принцип выщелачивания, разрушения кристаллических решеток пустой породы бактериями, например, Thiobacillus ferroxidans, Ferrobacillus tiooxidans. Также продукты жизнедеятельности этих бактерий являются сильными окислителями, благодаря чему разрешение пустой породы происходит намного быстрее. В результате этого процесса можно перерабатывать руды с низким содержанием полезного ископаемого.

Обогатительные фабрики

Обогащение полезных ископаемых – это способ увеличения концентрации ценного сырья, и отделения его от пустой породы. Оно необходимо для получения чистых металлов, угля, драгоценных камней. Каждое горнодобывающее предприятие не может обойтись без обогатительной фабрики, где и происходит процесс сепарации. Они могут, как располагать на месте добычи полезных ископаемых, так и при заводах, которые перерабатывают уже готовое сырье.

Современные обогатительные фабрики являются полностью автоматизированными, а речное вмешательство сведено до минимума. На них в сутки может быть переработано до 100 тысяч тонн руды. Очень часто методы обогащения полезных ископаемых комбинируются, как, например, химический и флотацинный.

Источник