Подземная разработка месторождений полезных ископаемых видео

Что может быть нового и научного в технологиях добычи полезных ископаемых на россыпных и осадочных месторождениях алмазов, золота, платины, янтаря, фосфоритов…?

Сотни лет ведется разработка столь важного в мире сырья, месторождения истощаются, увеличивается глубина добычи, уменьшается концентрация полезного компонента на 1 м3 вынимаемых вмещающих его пород. Если не предлагать горной промышленности новые техические разработки в этой области, человечество может однажды остаться без столь важных промышленности и повседневной жизни материалов.

Все «лакомые куски» известных месторождений россыпного золота, алмазов, платины, сапфиров давно выработаны. Горнодобывающая промышленность переходит на забалансовые и малые по запасам месторождения. При этом очень важно, чтобы добыча полезных ископаемых на таких месторождениях была рентабельна, безопасна и технологична. Ни подземная (шахтами), ни открытая (карьерами) добыча не может быть в данном случае пригодна для освоения природных россыпей или осадочных продуктивных пластов. Первая, практически не пригодна, вторая – экономически не выгодна в условиях мерзлоты, обводненности, малого содержания и количества полезного ископаемого на выявленных участках месторождений.

Вот в таких случаях на помощь горнякам приходят геотехнологические сособы добычи полезных ископаемых, в частности – скважинная гидродобыча (СГД). Способ заключается в бурении технологических скважин, вскрывающих россыпное или осадочное месторождение того или другого полезного компонента, установку в скважины высоконапорного гидромонитора, размывающего полезный пласт и превращающего породы и воду в гидросмесь, элеваторного или эрлифтного подьемника гидросмеси на поверхность к перерабатывающему или обогатительному комплексу.

Оборудование для СГД может быть выполнено в стационарном, модульно-передвижном и мобильном виде. По производительности такие комплексы могут соперничать с открытыми горными разработками, но, как правило, ограничиваются 150-600 м3/ч по пульпе.

На сегодняшний день СГД особо важна при добыче россыпного золота в Монголии, Центральной Африке и России, сапфиров и рубинов – в странах Ю-В Азии, лунного камня, сапфиров, рубинов, др. – на Шри Ланка, алмазов – в Якутии, на Мадагаскаре, в африканских странах. Скважинная гидродобыча позволяет эффективно отрабатывать участки месторождений на больших глубинах, с малым содержанием полезного компонента, на незначительных площадях его распространения, в труднодоступных районах…

Себестоимость добычи данным методом в несколько раз ниже традиционных: подземной и открытой разработки. Капитальные вложения – в десятки раз ниже общепринятых.

Не зря к таким способам добычи полезных ископаемых сегодня обращаются в се чаще и чаще. СГД набирает популярность, усовершенствуется и может быть применено даже малым и средним бизнесом.

Так, например, для добычи обводненных строительных песков в Курской области с глубины до 20 м при мощности вскрышных пород 6-8 м и продуктивного пласта – 12-14 м рационально был использован модульно-передвижной комплекс на базе бурильно-крановой техники УБМ-85-17 и гидромонитора АД-300. Достигнута производительность по песку – 45-60 м3/час. Себестоимость песка составила не более 120 руб/м3. Капитальные вложения в добывающе-обогатительный комплекс составили не более 18 млн. рублей.

С 2018 года специалистами Центра по сапропелю по приглашению золотодобывающих предприятий Монголии были обследованы ряд тальвеговых месторождений страны на предмет их разработки при помощи скважинной гидродобычи. При мощности вскрышных пород 60-140 м и продуктивного золотовмещающего слоя – 1-3 м добыча открытым способом полезного ископаемого стала не эффективной и привела к полной остановке работ. Подземная добыча золота в данных горно-геологических условиях не возможна. Первый проект СГД россыпного золота в Монголии показал высокую эффективность его применения. Достигнута производительность по пульпе до 300-440 м3/ч, выемка золота отлажена на уровне 18-20% потерь, в основном, из-за высокой трещиноватости подстилающих пород. Добычное оборудование выполнено мобильным, на пневмоколесном ходу. Проектные капитальные вложения составили 36 млн. руб. Способ только начал применяться и постоянно усовершенствуется.

Скважинная гидродобыча сапфиров в одной из стран Ю-В Азии с глубины 26-78 м при слабосвязных вскрышных породах мощностью 12-14 м спроектирована под мобильную буро-добычную установку на пневмоходу и модульный промывочно-обогатительный узел на санных салазках. Технология позволяет ведение работ с плавной просадкой поверхности и образования на месте добычи водоема. Достигнута проектная производительность по пульпе в 300 м3/ч. Капитальные вложения в оборудование и проектное обоснование бизнеса оцениваются в 38-43 млн. руб.

Пробная скважинная гидродобыча гравийных отложений с содержанием сапфиров, рубинов, «кошачьего глаза», других хризобериллов, гранатов, турмалинов, топазов, кварцев, бериллов также проведена Центром по сапропелю в Шри Ланка. Работы были выполнены в 2004-2006 г. в провинции Балангода и Элахер и длились втечение 6 месяцев мобильным добычным комплексом на базе буровой установки российского производства, промывка и обогащение осуществлялась на российском оборудовании типа «Новомакс». Глубина разработки продуктивного слоя достигала 16-18 м, средняя мощность продуктивного пласта 16-11 м. Капитальные вложения в оборудование комплекса составили 23 млн. руб. За время пробной работы комплекс полностью окупил себя.

Также на Шри Ланке в провинции Ратнапура были проведены работы по СГД аллювиальных россыпей под руслом реки. При ее ширине в 8-22 м и глубине 0.4-1 м удалось сохранить экостабильную обстановку и отработать технологический режим гидродобычи полезного ископаемого, не меняя природного ландшафта. Для этого использовалось оборудование горизонтально-наклонного бурения с одновременной обсадкой скважины.

Сегодня Центр по сапропелю выполняет ряд проектов по СГД россыпного золота в Монголии, алмазов – в России, сапфиров и рубинов – в Камбодже.

Работы проходят успешно, везде достигнуты проектные показатели. Из этого следует, что СГД россыпных и осадочных полезных ископаемых приобретает всеобъемлющий характер и является одним из перспективных методов освоения природных богатств на планете.

Источник

Подробности

Опубликовано: 17 января 2019

Обновлено: 14 января 2020

Общее количество мест на специальность «Горное дело»:

очная форма обучения

очная форма обучения

бюджетных мест

бюджетных мест

мест по договору

мест по договору

русский язык

математика (профиль)

физика

вступительные экзамены

заочная форма обучения

заочная форма обучения

бюджетных мест

бюджетных мест

мест по договору

мест по договору

русский язык

математика (профиль)

физика

вступительные экзамены

Специализация «Подземная разработка рудных месторождений»

Разработки месторождений полезных ископаемых

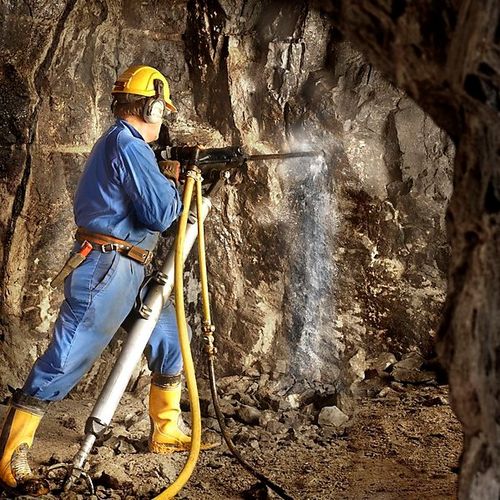

Подземная разработка месторождений полезных ископаемых – область науки и техники, которая занимается подземными горными работами по извлечению из недр различных полезных ископаемых: меди, никеля, железа, алмазов, угля, солей, различных строительных материалов.

Вы узнаете:

- тайны строения земли;

- как извлекаются из недр полезные ископаемые.

Вы научитесь:

- определять основные физико-технические и технологические свойства минерального сырья и вмещающих пород, характеристики породных массивов, объектов строительства и реконструкции;

- рассчитывать параметры подземной геотехнологии;

- организовывать рациональное и безопасное ведение горных работ;

- разрабатывать проектную документацию для разработки месторождений полезных ископаемых подземным способом;

- вести учет выполняемых работ, анализ оперативных и текущих показателей производства;

- проектировать технологические процессы с использованием автоматизированных систем технологической подготовки производства;

- оценивать экономическую эффективность технологических процессов.

Горный инженер

Специалист в области эксплуатации горных работ по извлечению из недр различных полезных ископаемых, а также их комплексном использовании

Инженер-проектировщик

Специалист в области проектирования и сопровождения горных работ по извлечению из недр различных полезных ископаемых, а также создания новых и совершенствования существующих технологий

Инженер-исследователь

Специалист, который занимается инженерно-исследовательской деятельностью в различных областях науки и инженерии

Инженер ПТО

Специалист в области разработки и согласования проектной документации, а также осуществления контроля производственного процесса

Специалист по горным работам

Специалист, ответственный за организацию и проведение работ на производственном участке по добыче полезных ископаемых

Студенты, обучающиеся по профилю подготовки «Подземная разработка рудных месторождений», принимают участие в научных исследованиях, связанных с добычей из недр различных полезных ископаемых: медных, никелевых, железных, золотосодержащих руд, алмазов, солей, угля, строительных материалов.

На базе существующих лабораторий кафедры проходят:

Модернизация подземной геотехнологии на действующих рудниках:

Разработка техники и технологии освоения месторождений подземным способом

Экологизация производства и разработка «зеленых» технологий:

Утилизация отходов горно-обогатительного и металлургического производств в выработанном пространстве шахт и карьеров

Формирование нового технологического уклада подземного рудника:

Интеллектуализация и роботизация технологических процессов

подробнее

Немаловажное место в учебном процессе отведено учебным и производственным практикам студентов, за время прохождения которых они знакомятся с современной техникой и технологиями ведения горных работ на ряде крупных горнодобывающих предприятиях Урала, Сибири, Северного Кавказа и имеют возможность приобрести рабочую профессию.

Среди предприятий, с которыми налажен опыт сотрудничества, следует отметить горнодобывающие предприятия Уральской горно-металлургической компании, Русской медной компании, Норильского никеля, Алроса, Кинроса, Южуралзолото, Полиметаллы, Еврохим, Фосагро.

По результатам прохождения практик, на указанных предприятиях, обучающиеся получают предложения о постоянном трудоустройстве.

Международные связи кафедры разработки месторождений полезных ископаемых активно развиваются. Сотрудничество ведется с зарубежными горно-обогатительными и горно-металлургическими предприятиями ТОО «КазГидроМедь», ТОО «ШахтСтройСфера», ТОО «Expert PRO», ТОО «Востокцветмет», ООО «Путцмайстер», ТОО «Научно-производственное предприятие «Интеррин».

Гавришев

Сергей Евгеньевич

руководитель программы

С 2011 г. по настоящее время – директор Института горного дела и транспорта. Имеет ученую степень доктора технических наук и ученое звание профессора. Награжден почетной грамотой Министерства образования и науки РФ (2004г.), нагрудным знаком «Почетный работник высшего профессионального образования Российской Федерации» № 24897 (2007г.) премия Губернатора Челябинской области работникам образования (2013 г.).

Калмыков

Вячеслав Николаевич

Профессор, доктор технических наук. За плодотворную научную и педагогическую деятельность Калмыков В.Н. награжден Премией Губернатора Челябинской области (2002 г.), нагрудным знаком «Почетный работник высшего профессионального образования Российской Федерации» (2001 г.), знаком «Горняцкая слава» первой степени. Является Лауреатом Премии Правительства Российской Федерации 2002 года в области науки и техники.

Мажитов

Артур Маратович

Доцент, кандидат технических наук. За период научной деятельности является автором более 50 научных публикаций и учебно-методических работ, в том числе 6 учебных пособий, 1 монографию и 1 авторское свидетельство на изобретение. Иимеет дипломы и благодарственные письма от НП «Молодежный форум лидеров горного дела», АНО «Агентство стратегических инициатив», министерства энергетики, министерства природных ресурсов и экологии Российской Федерации за активный вклад в работу по популяризации горнотехнического образования в России.

Волков

Павел Владимирович

Доцент, кандидат технических наук. Автор более 30 научных работ и 6 учебных пособий. Преподаваемые дисциплины: строительство и реконструкция горных предприятий, проведение и крепление горных выработок.

Активное участие наших студентов в различных конкурсах, олимпиадах и выставках обеспечивает развитие как личностных, так и профессиональных качеств, выделяя их из общего числа обучающихся. Участие в мероприятиях открывает широкие возможности в самореализации по любому направлению.

Студенты, принимающие активное участие в научно-исследовательской деятельности значительно расширяют свои знания и практические навыки по направлению обучения, номинируются на повышенные стипендии различного уровня, обеспечивают себе дополнительные конкурентные преимущества для последующего трудоустройства в крупные горнодобывающие компании и холдинги.

Кондрашев

Петр Иванович

Кандидат технических наук, бизнесмен, частный инвестор, владелец ОАО «Сильвинит»

Струков

Константин Иванович

Доктор технических наук бизнесмен, президент УК «Южуралзолото Группа компаний», депутат Законодательного собрания Челябинской области

Гордеев

Алексей Иванович

Кандидат технических наук, директор по перспективному развитию горно-обогатительного производства АО «Русская медная компания»

Гибадуллин

Закария Равгатович

Кандидат технических наук, генеральный директор ОАО «Учалинский ГОК»

Творческий и уникальный вид деятельности

Творческий и уникальный вид деятельности

Тесная связь с производством

Тесная связь с производством

Признание на российском и международном уровнях

Признание на российском и международном уровнях

Высокий уровень заработной платы выпускников

Высокий уровень заработной платы выпускников

Конкурентоспособность и востребованность на рынке труда

Конкурентоспособность и востребованность на рынке труда

300 образовательных программ

2174 бюджетных места

2622 платных места

ФГБОУ ВО Магнитогорский государственный технический университет им. Г.И. Носова

Челябинская обл., г. Магнитогорск, пр. Ленина , 38

Источник

Добыча полезных ископаемых составляет важную часть экономики многих государств, включая Россию. Кроме подземной добычи ее важную часть составляет разработка открытым способом — в том случае, если залежи располагаются сравнительно неглубоко. Для этого используются современные технологии, применяется множество видов карьерной спецтехники.

Трудно сказать, когда человечество начало разработку первого в своей истории карьера. Но наверняка это произошло раньше, чем был вырыт первый рудник: добывать ископаемые, находящиеся непосредственно под поверхностью, а то и на ней, — много проще. Так или иначе, будет верным сказать, что человечество эволюционировало вместе с технологией добычи полезных минералов и строительных материалов. В ходе разработки карьера вынимаются и подвергаются сортировке миллионы тонн породы, что не может не влиять на состояние окружающей среды, как минимум — в местном масштабе. Тем не менее потребность цивилизации в полезных ископаемых, начиная с угля и заканчивая драгоценными металлами, век от века растет — а соответственно, растут и масштабы добычи.

К положительным сторонам добычи полезных ископаемых открытым способом нужно отнести такие факторы, как простота подготовительных (вскрышных и других) работ, относительная безопасность участников производственного процесса, сравнительно невысокие затраты на изыскательские работы и собственно добычу, большая производительность при извлечении породы.

Однако, помимо достоинств, у открытой разработки есть и свои недостатки. К ним относятся большое число работающей в карьере техники и оборудования, а значит, и немалые затраты на его приобретение и обслуживание. С углублением котлована растут и расходы на разработку залежей: доставка породы на обогатительный комбинат или пункт предварительной сортировки требует все больших усилий и все более длинных маршрутов для техники, следовательно, растут и затраты компании-разработчика.

Технологический цикл добычи полезных ископаемых открытым способом начинается с геологоразведки.

Необходимо не только найти залежи, но и оценить их объем, состав породы и глубину залегания на предмет целесообразности добычи. Далее проводятся предварительные работы на месте будущих разработок, которые включают в себя осушение (иногда обводнение) территории, прокладку коммуникаций (подъездные пути, электричество, связь, Интернет), выкорчевывание леса и возведение административных и вспомогательных построек. Сколько времени проходит с момента завершения геологоразведки до окончания предварительных работ, однозначно сказать нельзя: это зависит от инвестиций в будущий карьер, характера местности, климатических и погодных факторов.

Карьерный экскаватор

При добыче полезных ископаемых открытым способом — будь то залежи угля, марганца, руд, содержащих металлы, — широко используют карьерные экскаваторы — машины циклического действия, малосвязные или черпающие разрушенные породы и перемещающие их последовательно, прерывая копание на время перемещения породы. Вскрытие месторождений, выемка минералов и их последующая погрузка в транспортные средства — основные функции этих машин. Наряду с гигантскими многоковшовыми шагающими экскаваторами, роторными и канатными электрическими машинами наибольшее распространение при разработках открытым способом получили гидравлические карьерные экскаваторы на гусеничном ходу. Характерный образец машин этого типа — Liebherr R9250. Оснащенный ковшом объемом 15 кубометров, он отлично подходит для работы с самосвалами 100-тонного класса. В зависимости от условий работы модель оснащается дизельной либо электрической силовой установкой мощностью 287 л.с.. Скорость вращения поворотного мотора — 8 оборотов в минуту. Машина может оснащаться как прямой, так и обратной лопатой и способна работать даже при экстремально низких температурах: до минус 40—50 градусов Цельсия. У модели R9250, как и у других машин семейства экскаваторов Liebherr, низкий центр тяжести и большая глубина копания: 8,7 метра. Полная масса машины — 253,5 тонны.

Собственно разработка карьера начинается со вскрышных работ.

Необходимо удалить поверхностный, пустой слой породы, под которой находятся залежи полезных ископаемых. Для этого слоями удаляется грунт, в результате чего по периметру будущего карьера образуется каскад уступов. Если раньше для этих целей широко применялись буровзрывные работы, то сегодня для вскрышных работ чаще используется специальная техника, прежде всего — экскаваторы и погрузчики, а для вывоза пустой породы — карьерные самосвалы. Чем тоньше поверхностный слой — тем более эффективны горные работы: эффективность разработки открытым способом определяется соотношением перемещенной пустой породы к результату добычи. Количество кубических метров снятого грунта делится на тоннаж изъятого ископаемого.

Карьерный погрузчик

Обладающие куда более внушительными размерами, чем их строительные собратья, эти землеройно-транспортные машины на колесном или гусеничном ходу имеют в качестве главного рабочего органа ковш вместимостью до 10 кубометров и более, шарнирно закрепленный на конце стрелы и разгружающийся вперед. К функциям карьерных погрузчиков относятся рыхлительные и бульдозерные работы, резка и транспортировка породы, а также ее загрузка в кузов самосвала.

Современные машины этого типа имеют эксплуатационную массу до 62 тонн. Кроме фронтального ковша в качестве сменного оборудования для карьерных погрузчиков используются бульдозерный нож, рыхлитель, грузоподъемная платформа и другие агрегаты.

Яркий представитель семейства карьерных погрузчиков — модель именитого японского производителя спецтехники Komatsu WA600-8. Этот карьерный погрузчик имеет эксплуатационную массу 55 тонн и оснащен ковшом объема 7,03 кубометра. Оригинальный силовой агрегат погрузчика SAS6D170E-7 мощностью 529 лошадиных сил соответствует стандартам экологичности Tier 4 Final. По словам компании-разработчика, модель имеет целый ряд улучшений сравнительно с техникой Komatsu предыдущих поколений — в частности, у WA600-8 существенно улучшена обзорность кабины, а кресло оператора снабжено функцией подогрева.

Та же самая техника используется для непосредственной добычи полезных ископаемых.

В настоящее время из соображений экономической целесообразности многие процессы автоматизируются — например, все более широкое распространение получают беспилотные самосвалы, не требующие наличия водителя и часто вообще не имеющие кабины; встречаются и объекты, где управление процессом добычи осуществляется полностью дистанционно («умный карьер»). При более высоких первоначальных затратах такой подход гарантирует значительную экономию на оплате труда персонала, а кроме того, обеспечивает безопасность жизни и здоровья сотрудников добывающего предприятия. Тем не менее даже работа в технически оснащенном карьере по-прежнему считается довольно тяжелой, а порой и экстремальной для человеческого организма и поэтому требует высокой физической и психологической стабильности. В то же время вред от работы в карьере для человеческого организма намного меньше, чем в шахте, а уровень травматизма — существенно ниже.

Полезные ископаемые, добываемые в карьере, подвергаются дроблению и сортировке на месте либо транспортируются самосвалами в перевалочные пункты и далее — на обогатительные комбинаты. Вывоз породы из карьера осуществляется карьерными самосвалами; наиболее вместительные образцы этой техники способны транспортировать около пятисот тонн груза — однако по дорогам общего пользования эта техника в силу своих габаритов передвигаться не может, поэтому к месту работ ее обычно доставляют в разобранном виде, по железной дороге, автотрассе или морским транспортом.

Карьерный комбайн

На смену буро-взрывным методам при разработке полезных ископаемых открытым способом все чаще приходят карьерные комбайны, позволяющие не только добывать материал, но и погружать его напрямую в грузовики либо укладывать в отвалы. Если самосвал занят другой работой, срезанная комбайном порода подается по конвейеру и отсыпается в отвал. Именно так работают комбайны компании Wirtgen. В зависимости от угла поворота их конвейера материал может складироваться в один отвал с 3—5 заходов срезания породы. В дальнейшем материал загружается в кузов самосвала с помощью карьерного погрузчика. В зависимости от высоты полученного отвала при помощи фронтального погрузчика возможно выполнять погрузку материала.

Наиболее производительные карьерные комбайны Wirtgen для разработки мягких и крепких горных пород 4200SM рассчитаны на глубину фрезерования до 830 и 650 миллиметров при ширине фрезерования 4,2 метра. Кроме своей основной задачи — добычи угля, известняка, боксита, железной руды, фосфатов, горючего сланца, кимберлита, соли — эти карьерные комбайны способны эффективно работать в строительстве, включая дорожное. В частности, этим машинам по силам выполнение таких функций, как прокладка трассы для строительства дорог и сооружения рельсового пути, точное фрезерование траншей, плоскостей и откосов, фрезерование каналов, формирование подошвы тоннеля и восстановление дорог.

Открытым способом добывают множество ценных ископаемых: уголь, янтарь, мрамор, алмазы — список можно продолжать очень долго. А разработка карьера может продолжаться от нескольких лет до многих десятилетий. Например, разработка карьера Бингем-Каньон в США, штат Юта, глубина котлована которого в настоящее время составляет 1200 метров, продолжается с 1863 года.

На особенности добычи влияет множество факторов; горняки говорят, что двух идентичных карьеров в принципе не существует. Тем не менее большинство этих сооружений имеет ряд общих элементов; среди них — рабочий и нерабочий борт; дно или подошва — нижняя площадка уступа; нижний и верхний контуры; вскрышные и очистные уступы; площадки (ниже откоса, выше откоса); пункт приема породы; транспортные коммуникации. Периметр подошвы карьера определяется удобством добычи породы и ее погрузки в карьерные самосвалы.

Карьерный самосвал

Карьерные самосвалы — разновидность внедорожных машин этого типа, используемых при разработке месторождений открытым способом. Из-за внушительных размеров их эксплуатация на дорогах общего пользования невозможна — и к месту работ их доставляют в разобранном виде. Наиболее целесообразной для тяжелых самосвалов признана схема с двумя осями, с разгрузкой назад, с задним или полным приводом Отдельный подкласс карьерных самосвалов составляют машины шарнирно-сочлененной конструкции, для которых используется трехосная схема. Например, такие, как выпускает южноафриканская компания Bell — каждый пятый шарнирно-сочлененный самосвал в мире сходит с ее конвейера. Главная особенность этой техники — наименьшая масса во всех классах грузоподъемности, что достигается благодаря применению высокопрочного сварного шасси из легированной стали и долговечных, оптимизированных для уменьшения веса, компонентов. Среди других особенностей — мощные двигатели Mercedes Benz и трансмиссии со встроенным замедлителем ZF и Allison. Одна из популярных моделей — BELL B50D с колесной формулой 6×6 при собственной массе 34,5 тонны способна перевозить 45,4 тонны груза. Она оснащена дизельным двигателем мощностью 523 л.с. и 640-литровым топливным баком. Из систем безопасности самосвала нужно отметить автоматический горный тормоз, функцию быстрой заливки топлива с сухим затвором и мониторинг давления в шинах и защиту кабины от опрокидывания и падающих предметов.

Как уже было сказано выше, добыча полезных ископаемых не проходит даром для экологии.

Устройство карьера разрушает ландшафт, складывавшийся веками, а порой и тысячелетиями. Выкорчевываются многие гектары лесов, осушаются озера, производятся взрывные работы, изменяется уровень грунтовых вод. Тысячи кубометров почвы, которые могли бы быть использованы в сельскохозяйственных целях, в ходе вскрышных работ превращаются в отвалы. В зависимости от химического состава грунта отвалы могут содержать элементы, опасные не только для растительного и животного мира, но и для здоровья людей, живущих в близлежащих населенных пунктах. Их жители также страдают от высокого уровня шума, загрязнения сточных вод и выбросов угарного газа от двигателей спецтехники и оборудования.

Несмотря на то, что добыча полезных ископаемых открытым способом наносит ощутимый вред окружающей среде, вредные последствия от нее можно минимизировать. Для этого выработанные карьеры часто заполняют водой, создавая искусственные водоемы, а на прилегающих территориях проводят рекультивацию, засаживая их деревьями и кустарниками. Что касается отвальных пород, из них нередко получают минеральные удобрения, глинозем, а также некоторые виды строительных материалов. Все эти меры позволяют не только частично компенсировать ущерб, нанесенный природе открытыми разработками, но зачастую и получить экономическую выгоду. В мире год от года растет число предприятий, специализирующихся, занятых окультуриванием территории выработанных карьеров и переработкой отходов добычи.

Дробильное оборудование

Нередко первичная переработка полезных ископаемых выполняется непосредственно на месте добычи. Для этого используется различное дробильно-сортировочное оборудование. Например, для обработки известняка и других материалов с невысокой абразивностью хорошо подходят роторные дробилки с горизонтальным валом Telsmith первичного и вторичного дробления. Они сконструированы с большим запасом прочности и имеют цельный массивный ротор, что является их основным преимуществом сравнительно с представленными на рынке аналогами, а также большую камеру дробления, которая обеспечивает высокую производительность и кубовидную форму материала на выходе. Наиболее производительная из дробилок для первичного дробления — Telsmith 6071 с приводом мощностью 800—1500 л.с., которая имеет производительность 1000—2100 тонн в час. Дробилка эксплуатационной массой 89 тонн рассчитана на максимальный размер входящего куска 1422 мм. Из дробилок для вторичного дробления наиболее производительная — Telsmith 5263 с приводом мощностью 300 л.с,; ее производительность достигает 320 тонн в час. Эта модель рассчитана на максимальный размер входящего куска 406 мм; вес дробилки — 22 тонны.

Источник: https://proteh.org/

Источник