Открытый способ добычи полезных ископаемых это

Экономика многих стран зависит от добычи полезных ископаемых. Это один из главных ресурсов для развития промышленности, строительства и экономики. Есть два основных варианта добычи: использование подземных рудников и разработка открытым способом. Выбор метода зависит от глубины залежей ценной породы, особенности местности и других факторов.

Преимущества карьерной разработки

Работы по извлечению полезных ресурсов из недр Земли имеют тысячелетнюю историю. Оборудование и методы добычи прошли серьезный эволюционный путь. Тем не менее базовые принципы сохранились.

Практически в каждом уголке планеты ведется разработка карьеров. Добывается уголь, металлы, минералы, строительное сырье. Такой вид добычи негативно влияет на окружающую среду и экологическую обстановку. Однако есть целый ряд преимуществ, которые предопределяют популярность открытого способа добычи:

Одним из преимуществ карьерной разработки является относительно низкие затраты на организацию и проведения работ

- упрощенный вариант подготовительных и строительных работ;

- высокая степень безопасности участников процесса;

- относительно низкие затраты на организацию и проведение разработки;

- комфортные условия для рабочих;

- возможность более эффективного извлечения породы.

Положительные стороны разработки карьеров определены по отношению к другим вариантам добычи (подземный, комбинированный). Трудозатраты для открытого способа добычи довольно высоки. Экономическая выгода падает с углублением котлована. Доставка породы в пункт приема постоянно усложняется, увеличивая затратную часть процедуры.

Технология открытой разработки

Добыча природных ресурсов — процесс, который состоит из множества этапов. Подготовительные работы начинаются с геологоразведки. Специалисты осуществляют поиск залежей ископаемых и оценивают вероятные объемы разрабатываемой породы.

Подготовительные работы

После положительных результатов геологической разведки начинается этап первичной подготовки. Горнодобывающие предприятия проводят такие работы:

Один из важных подготовительных работ является выкорчевывание леса

- выкорчевывание леса;

- осушение или обводнение местности;

- строительство необходимых коммуникаций (канализация, связь, подъездные дороги);

- воздвижение административных зданий и других помещений.

Продолжительность подготовительного этапа зависит от денежных вложений, масштаба работы, погодных условий, особенностей местности.

Полезные ископаемые (каменный уголь, металл и т. д.) скрываются под пустой породой. Этот слой грунта необходимо удалить. Для этого проводятся вскрышные работы. Слой за слоем убирается верхний грунт. Идет планомерное продвижение к ценным залежам. В результате образуется каскад уступов, а разработка карьера приближается к фазе непосредственной добычи.

Для вскрышных работ используется такая техника:

- бульдозер;

- экскаватор;

- драглайн (экскаватор с канатной связью);

- буровзрывная техника.

Эффективность разработки открытым способом определяется соотношением перемещенной пустой породы к результату добычи. Количество кубических метров снятого грунта делится на тоннаж изъятого ископаемого.

Процесс добычи полезных ископаемых

После вскрышных работ проводится непосредственная добыча разрабатываемой породы. Ее изымают из недр и транспортируют на склады или обогатительные комбинаты. Для удешевления этого этапа разработки применяют технику с большой тоннажностью, стараются автоматизировать некоторые процессы.

После вскрышных работ проводится непосредственная добыча разрабатываемой породы. Ее изымают из недр и транспортируют на склады или обогатительные комбинаты. Для удешевления этого этапа разработки применяют технику с большой тоннажностью, стараются автоматизировать некоторые процессы.

Транспортировку сырья зачастую возлагают на карьерные самосвалы завода БелАЗ. В 2013 году была выпущена модель, которая способна перевозить грузы весом до 450 тонн. На испытаниях самосвал осилил рекордные 503,5 тонны.

Регулярно разрабатываются новые технологии и оборудование, которое используется для разработки и добычи ценных пород. Уровень безопасности повышается, а некоторые процессы стараются полностью автоматизировать. Но работа в карьерах и рудниках остается сложной и опасной. Условия труда часто экстремальные и предполагают высокую физическую и психологическую устойчивость.

Устройство карьера

Открытый способ добычи подходит для многих ценных пород. Есть меловые карьеры, угольные, янтарные, мраморные, медные. Одна из самых больших открытых площадок для добычи полезных ископаемых находится в штате Юта, США. Разработка карьера Бингем-Каньон началась в 1863 году. Глубина котлована около 1 200 метров. В карьере продолжаются активные работы по добыче руды.

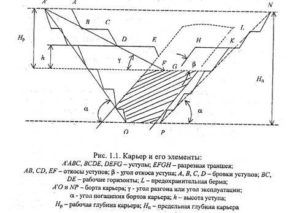

Особенности разработки карьеров зависит от многих факторов. Можно выделить основные элементы, которые характерны для всех таких сооружений:

Схема устройства карьера

- рабочий и нерабочий борт;

- дно;

- нижний и верхний контуры;

- вскрышные и очистные уступы;

- площадки (ниже откоса, выше откоса);

- пункт приема породы;

- транспортные коммуникации.

Дно карьера также часто называют подошвой – это нижняя площадка уступа. Ее размеры учитывают необходимые условия безопасности изымания породы и осуществления погрузки на последнем уровне.

Влияние карьеров на экологическую обстановку

Разработка открытым способом пагубно влияет на почву

Каждая разработка карьера — это существенный удар по окружающей среде и экологическому фону местности. Уже на подготовительном этапе добычи породы осуществляются действия, которые разрушают ландшафт. Предприятия вырубают целые леса, осушают водоемы, проводят подрывные работы.

Разработка открытым способом пагубно влияет на почву. Кубометры грунта снимаются ради залежей ископаемых. Нередко это земли, которые могли бы эффективно использоваться в сельскохозяйственных целях. Разработка ценных пород влечет за собой снижение уровня грунтовых вод. Водообеспечение региона и продуктивность почвы падает.

Особую опасность представляют отвалы от вскрышных пород. Масштабы негативного воздействия зависят от глубины карьера и химического состава грунта. Отвалы загрязняют воду, воздух, почву. Различные соли могут проникать в растительность и приводить к повышению риска определенных заболеваний у местного населения.

Добыча в карьерах всегда сопровождается:

- загрязнением сточных вод;

- выбросами угарного газа;

- сильным шумом.

Все это также негативно влияет на окружающую среду.

Мероприятия по восстановлению экологии

Открытый способ добычи полезных ископаемых не отличается щадящим подходом к разрабатываемой местности, но негативные последствия можно несколько нивелировать. Во многих странах компании, которые занимаются разработкой карьеров, обязаны после окончания добычи провести рекультивацию и засадить площадку растительностью. Это позволяет запустить процесс регенерации почвы и экологического фона.

Из отвальных пород добывают строительные материалы

Работу с производственными отходами также можно оптимизировать. Из отвальных пород добывают:

- минеральные удобрения;

- глинозем;

- строительные материалы.

Это позволяет расширить спектр экономической выгоды для добывающей промышленности и снизить масштабы негативного воздействия отвалов на окружающую среду.

Заключение

Добыча полезных ископаемым распространяется по всему миру

Добыча полезных ископаемых открытым способом распространена во всем мире. Этот метод позволяет изымать самые разнообразные породы: медь, мрамор, янтарь, мел, уголь и т. д. Приходится мириться с тем, что разработка карьеров негативно влияет на окружающую среду.

Однако сознательные государства стараются контролировать этот процесс, выставляя определенные требования горнодобывающим предприятиям. Добыча и разработка ценных пород — подспорье для стабильной экономики. Управляющим органам сложно отказаться от внушительного финансового потока, который заложен в недрах страны.

Видео по теме: Разработка глиняного карьера

Источник

Добыча полезных ископаемых составляет важную часть экономики многих государств, включая Россию. Кроме подземной добычи ее важную часть составляет разработка открытым способом — в том случае, если залежи располагаются сравнительно неглубоко. Для этого используются современные технологии, применяется множество видов карьерной спецтехники.

Трудно сказать, когда человечество начало разработку первого в своей истории карьера. Но наверняка это произошло раньше, чем был вырыт первый рудник: добывать ископаемые, находящиеся непосредственно под поверхностью, а то и на ней, — много проще. Так или иначе, будет верным сказать, что человечество эволюционировало вместе с технологией добычи полезных минералов и строительных материалов. В ходе разработки карьера вынимаются и подвергаются сортировке миллионы тонн породы, что не может не влиять на состояние окружающей среды, как минимум — в местном масштабе. Тем не менее потребность цивилизации в полезных ископаемых, начиная с угля и заканчивая драгоценными металлами, век от века растет — а соответственно, растут и масштабы добычи.

К положительным сторонам добычи полезных ископаемых открытым способом нужно отнести такие факторы, как простота подготовительных (вскрышных и других) работ, относительная безопасность участников производственного процесса, сравнительно невысокие затраты на изыскательские работы и собственно добычу, большая производительность при извлечении породы.

Однако, помимо достоинств, у открытой разработки есть и свои недостатки. К ним относятся большое число работающей в карьере техники и оборудования, а значит, и немалые затраты на его приобретение и обслуживание. С углублением котлована растут и расходы на разработку залежей: доставка породы на обогатительный комбинат или пункт предварительной сортировки требует все больших усилий и все более длинных маршрутов для техники, следовательно, растут и затраты компании-разработчика.

Технологический цикл добычи полезных ископаемых открытым способом начинается с геологоразведки.

Необходимо не только найти залежи, но и оценить их объем, состав породы и глубину залегания на предмет целесообразности добычи. Далее проводятся предварительные работы на месте будущих разработок, которые включают в себя осушение (иногда обводнение) территории, прокладку коммуникаций (подъездные пути, электричество, связь, Интернет), выкорчевывание леса и возведение административных и вспомогательных построек. Сколько времени проходит с момента завершения геологоразведки до окончания предварительных работ, однозначно сказать нельзя: это зависит от инвестиций в будущий карьер, характера местности, климатических и погодных факторов.

Карьерный экскаватор

При добыче полезных ископаемых открытым способом — будь то залежи угля, марганца, руд, содержащих металлы, — широко используют карьерные экскаваторы — машины циклического действия, малосвязные или черпающие разрушенные породы и перемещающие их последовательно, прерывая копание на время перемещения породы. Вскрытие месторождений, выемка минералов и их последующая погрузка в транспортные средства — основные функции этих машин. Наряду с гигантскими многоковшовыми шагающими экскаваторами, роторными и канатными электрическими машинами наибольшее распространение при разработках открытым способом получили гидравлические карьерные экскаваторы на гусеничном ходу.

Характерный образец машин этого типа — Liebherr R9250. Оснащенный ковшом объемом 15 кубометров, он отлично подходит для работы с самосвалами 100-тонного класса. В зависимости от условий работы модель оснащается дизельной либо электрической силовой установкой мощностью 287 л.с.. Скорость вращения поворотного мотора — 8 оборотов в минуту. Машина может оснащаться как прямой, так и обратной лопатой и способна работать даже при экстремально низких температурах: до минус 40—50 градусов Цельсия. У модели R9250, как и у других машин семейства экскаваторов Liebherr, низкий центр тяжести и большая глубина копания: 8,7 метра. Полная масса машины — 253,5 тонны.

Собственно разработка карьера начинается со вскрышных работ.

Необходимо удалить поверхностный, пустой слой породы, под которой находятся залежи полезных ископаемых. Для этого слоями удаляется грунт, в результате чего по периметру будущего карьера образуется каскад уступов. Если раньше для этих целей широко применялись буровзрывные работы, то сегодня для вскрышных работ чаще используется специальная техника, прежде всего — экскаваторы и погрузчики, а для вывоза пустой породы — карьерные самосвалы. Чем тоньше поверхностный слой — тем более эффективны горные работы: эффективность разработки открытым способом определяется соотношением перемещенной пустой породы к результату добычи. Количество кубических метров снятого грунта делится на тоннаж изъятого ископаемого.

Карьерный погрузчик

Обладающие куда более внушительными размерами, чем их строительные собратья, эти землеройно-транспортные машины на колесном или гусеничном ходу имеют в качестве главного рабочего органа ковш вместимостью до 10 кубометров и более, шарнирно закрепленный на конце стрелы и разгружающийся вперед. К функциям карьерных погрузчиков относятся рыхлительные и бульдозерные работы, резка и транспортировка породы, а также ее загрузка в кузов самосвала.

Современные машины этого типа имеют эксплуатационную массу до 62 тонн. Кроме фронтального ковша в качестве сменного оборудования для карьерных погрузчиков используются бульдозерный нож, рыхлитель, грузоподъемная платформа и другие агрегаты.

Яркий представитель семейства карьерных погрузчиков — модель именитого японского производителя спецтехники Komatsu WA600-8. Этот карьерный погрузчик имеет эксплуатационную массу 55 тонн и оснащен ковшом объема 7,03 кубометра. Оригинальный силовой агрегат погрузчика SAS6D170E-7 мощностью 529 лошадиных сил соответствует стандартам экологичности Tier 4 Final. По словам компании-разработчика, модель имеет целый ряд улучшений сравнительно с техникой Komatsu предыдущих поколений — в частности, у WA600-8 существенно улучшена обзорность кабины, а кресло оператора снабжено функцией подогрева.

Та же самая техника используется для непосредственной добычи полезных ископаемых.

В настоящее время из соображений экономической целесообразности многие процессы автоматизируются — например, все более широкое распространение получают беспилотные самосвалы, не требующие наличия водителя и часто вообще не имеющие кабины; встречаются и объекты, где управление процессом добычи осуществляется полностью дистанционно («умный карьер»). При более высоких первоначальных затратах такой подход гарантирует значительную экономию на оплате труда персонала, а кроме того, обеспечивает безопасность жизни и здоровья сотрудников добывающего предприятия. Тем не менее даже работа в технически оснащенном карьере по-прежнему считается довольно тяжелой, а порой и экстремальной для человеческого организма и поэтому требует высокой физической и психологической стабильности. В то же время вред от работы в карьере для человеческого организма намного меньше, чем в шахте, а уровень травматизма — существенно ниже.

Полезные ископаемые, добываемые в карьере, подвергаются дроблению и сортировке на месте либо транспортируются самосвалами в перевалочные пункты и далее — на обогатительные комбинаты. Вывоз породы из карьера осуществляется карьерными самосвалами; наиболее вместительные образцы этой техники способны транспортировать около пятисот тонн груза — однако по дорогам общего пользования эта техника в силу своих габаритов передвигаться не может, поэтому к месту работ ее обычно доставляют в разобранном виде, по железной дороге, автотрассе или морским транспортом.

Карьерный комбайн

На смену буро-взрывным методам при разработке полезных ископаемых открытым способом все чаще приходят карьерные комбайны, позволяющие не только добывать материал, но и погружать его напрямую в грузовики либо укладывать в отвалы. Если самосвал занят другой работой, срезанная комбайном порода подается по конвейеру и отсыпается в отвал. Именно так работают комбайны компании Wirtgen. В зависимости от угла поворота их конвейера материал может складироваться в один отвал с 3—5 заходов срезания породы. В дальнейшем материал загружается в кузов самосвала с помощью карьерного погрузчика. В зависимости от высоты полученного отвала при помощи фронтального погрузчика возможно выполнять погрузку материала.

Наиболее производительные карьерные комбайны Wirtgen для разработки мягких и крепких горных пород 4200SM рассчитаны на глубину фрезерования до 830 и 650 миллиметров при ширине фрезерования 4,2 метра. Кроме своей основной задачи — добычи угля, известняка, боксита, железной руды, фосфатов, горючего сланца, кимберлита, соли — эти карьерные комбайны способны эффективно работать в строительстве, включая дорожное. В частности, этим машинам по силам выполнение таких функций, как прокладка трассы для строительства дорог и сооружения рельсового пути, точное фрезерование траншей, плоскостей и откосов, фрезерование каналов, формирование подошвы тоннеля и восстановление дорог.

Открытым способом добывают множество ценных ископаемых: уголь, янтарь, мрамор, алмазы — список можно продолжать очень долго. А разработка карьера может продолжаться от нескольких лет до многих десятилетий. Например, разработка карьера Бингем-Каньон в США, штат Юта, глубина котлована которого в настоящее время составляет 1200 метров, продолжается с 1863 года.

На особенности добычи влияет множество факторов; горняки говорят, что двух идентичных карьеров в принципе не существует. Тем не менее большинство этих сооружений имеет ряд общих элементов; среди них — рабочий и нерабочий борт; дно или подошва — нижняя площадка уступа; нижний и верхний контуры; вскрышные и очистные уступы; площадки (ниже откоса, выше откоса); пункт приема породы; транспортные коммуникации. Периметр подошвы карьера определяется удобством добычи породы и ее погрузки в карьерные самосвалы.

Карьерный самосвал

Карьерные самосвалы — разновидность внедорожных машин этого типа, используемых при разработке месторождений открытым способом. Из-за внушительных размеров их эксплуатация на дорогах общего пользования невозможна — и к месту работ их доставляют в разобранном виде. Наиболее целесообразной для тяжелых самосвалов признана схема с двумя осями, с разгрузкой назад, с задним или полным приводом Отдельный подкласс карьерных самосвалов составляют машины шарнирно-сочлененной конструкции, для которых используется трехосная схема. Например, такие, как выпускает южноафриканская компания Bell — каждый пятый шарнирно-сочлененный самосвал в мире сходит с ее конвейера. Главная особенность этой техники — наименьшая масса во всех классах грузоподъемности, что достигается благодаря применению высокопрочного сварного шасси из легированной стали и долговечных, оптимизированных для уменьшения веса, компонентов. Среди других особенностей — мощные двигатели Mercedes Benz и трансмиссии со встроенным замедлителем ZF и Allison. Одна из популярных моделей — BELL B50D с колесной формулой 6×6 при собственной массе 34,5 тонны способна перевозить 45,4 тонны груза. Она оснащена дизельным двигателем мощностью 523 л.с. и 640-литровым топливным баком. Из систем безопасности самосвала нужно отметить автоматический горный тормоз, функцию быстрой заливки топлива с сухим затвором и мониторинг давления в шинах и защиту кабины от опрокидывания и падающих предметов.

Как уже было сказано выше, добыча полезных ископаемых не проходит даром для экологии.

Устройство карьера разрушает ландшафт, складывавшийся веками, а порой и тысячелетиями. Выкорчевываются многие гектары лесов, осушаются озера, производятся взрывные работы, изменяется уровень грунтовых вод. Тысячи кубометров почвы, которые могли бы быть использованы в сельскохозяйственных целях, в ходе вскрышных работ превращаются в отвалы. В зависимости от химического состава грунта отвалы могут содержать элементы, опасные не только для растительного и животного мира, но и для здоровья людей, живущих в близлежащих населенных пунктах. Их жители также страдают от высокого уровня шума, загрязнения сточных вод и выбросов угарного газа от двигателей спецтехники и оборудования.

Несмотря на то, что добыча полезных ископаемых открытым способом наносит ощутимый вред окружающей среде, вредные последствия от нее можно минимизировать. Для этого выработанные карьеры часто заполняют водой, создавая искусственные водоемы, а на прилегающих территориях проводят рекультивацию, засаживая их деревьями и кустарниками. Что касается отвальных пород, из них нередко получают минеральные удобрения, глинозем, а также некоторые виды строительных материалов. Все эти меры позволяют не только частично компенсировать ущерб, нанесенный природе открытыми разработками, но зачастую и получить экономическую выгоду. В мире год от года растет число предприятий, специализирующихся, занятых окультуриванием территории выработанных карьеров и переработкой отходов добычи.

Карьеры, разрезы, в которых добывают уголь, каменоломни позволяют людям ежегодно получать миллионы тонн ценных природных материалов. Только в России открытым способом получают более 4/5 от общего объема железной руды и горно-химического сырья, до 2/3 руд цветных металлов, почти весь объем неметаллических полезных ископаемых и строительных горных пород, более трети угля, причем в ближайшей перспективе намечено довести удельный вес его добычи до 56—60%. Из-за своей высокой экономической эффективности добыча открытым способом превалирует и в ряде других стран, располагающих значительными залежами полезных ископаемых, — США, Канаде, Австралии и Китае.

Дробильное оборудование

Нередко первичная переработка полезных ископаемых выполняется непосредственно на месте добычи. Для этого используется различное дробильно-сортировочное оборудование. Например, для обработки известняка и других материалов с невысокой абразивностью хорошо подходят роторные дробилки с горизонтальным валом Telsmith первичного и вторичного дробления. Они сконструированы с большим запасом прочности и имеют цельный массивный ротор, что является их основным преимуществом сравнительно с представленными на рынке аналогами, а также большую камеру дробления, которая обеспечивает высокую производительность и кубовидную форму материала на выходе. Наиболее производительная из дробилок для первичного дробления — Telsmith 6071 с приводом мощностью 800—1500 л.с., которая имеет производительность 1000—2100 тонн в час. Дробилка эксплуатационной массой 89 тонн рассчитана на максимальный размер входящего куска 1422 мм. Из дробилок для вторичного дробления наиболее производительная — Telsmith 5263 с приводом мощностью 300 л.с,; ее производительность достигает 320 тонн в час. Эта модель рассчитана на максимальный размер входящего куска 406 мм; вес дробилки — 22 тонны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник