Обогащение полезных ископаемых в тяжелых средах

ОБОГАЩЕНИЕ В ТЯЖЁЛЫХ СРЕДАХ (а. dense-media separation, heavy-media separation, float-and-sink separation; н. Schwer- trubeaufbereitung; ф. lavage en liqueur dense, lavage en milieu dense; и. separacion en liquidos pesados, enriquecimiento en los medios pesados, separacion en suspencias pesados, separation por liquidos pesados) — метод обогащения полезных ископаемых, основанный на различной плотности разделяемых компонентов и тяжёлой среды (плотность которой больше плотности воды). Применяется для всех видов твёрдых горючих ископаемых (углей, антрацитов, сланцев), руд чёрных и цветных металлов, фосфатных руд и строительного щебня.

ОБОГАЩЕНИЕ В ТЯЖЁЛЫХ СРЕДАХ (а. dense-media separation, heavy-media separation, float-and-sink separation; н. Schwer- trubeaufbereitung; ф. lavage en liqueur dense, lavage en milieu dense; и. separacion en liquidos pesados, enriquecimiento en los medios pesados, separacion en suspencias pesados, separation por liquidos pesados) — метод обогащения полезных ископаемых, основанный на различной плотности разделяемых компонентов и тяжёлой среды (плотность которой больше плотности воды). Применяется для всех видов твёрдых горючих ископаемых (углей, антрацитов, сланцев), руд чёрных и цветных металлов, фосфатных руд и строительного щебня.

В 1858 английский изобретатель Генри Бессемер впервые предложил применять тяжёлую среду (растворы неорганических солей, например хлорида железа, и др.) для промышленного обогащения. Развитие процесса обогащения в тяжелых средах шло от использования в качестве тяжёлой среды растворов неорганических солей к устойчивым, а затем к неустойчивым суспензиям, что привело к широкому распространению этого прогрессивного метода обогащения.

Обогащение в тяжелых средах применяется в промышленности для обогащения угля с 1932-33 и обогащения руд с 1936. В CCCP работы по исследованию обогащения в тяжелых средах были начаты в 1925, а распространение этот метод получил с 1961 в угольной промышленности, затем для обогащения руд. Доля использования обогащения в тяжелых средах в угольной промышленности CCCP 29,4% от общего объёма обогащаемого угля (1985). В угольной промышленности CCCP и за рубежом обогащение в тяжелых средах занимает 2-е место после обогащения в отсадочных машинах, а в Австралии, Индии, Франции и ЧССР — доминирующее положение.

Сущность процесса обогащения в тяжелых средах в том, что если компоненты обогащаемых полезных ископаемых (например, угольная и минеральная части) различаются по плотности, то при погружении этих полезных ископаемых в среду промежуточной плотности получаются две фракции (осевшая и всплывшая), в одной из которых сосредотачиваются полезные минералы, а в другой — пустая порода. Частицы, плотность которых выше плотности суспензии, погружаются на дно, менее плотные всплывают на поверхность и удаляются гребками. Достаточно чёткое разделение компонентов достигается даже при небольшом различии их плотности. Другим преимуществом является возможность обогащать крупный материал (до 300 мм). Суспензии готовят из смеси тонкоизмельчённых твёрдых частиц и воды. Твёрдые частицы (утяжелитель) являются дисперсной фазой, дисперсионной средой — вода. В качестве утяжелителей применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500-5000 кг/м3), при обогащении руд и неметаллических полезных ископаемых — гранулированный ферросилиций (плотность 6900-7000 кг/м3) и их смесь.

Плотность суспензии регулируется концентрацией в ней утяжелителя. Для снижения вязкости и улучшения свойств суспензий изготовляется гранулированный ферросилиций, а также вводятся специальные химические реагенты-стабилизаторы или пептизаторы. Для многократного использования утяжелителя применяется регенерация суспензий методом магнитной сепарации.

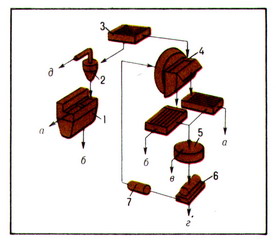

Обогащение в тяжелых средах осуществляется с помощью ряда последовательных операций: классификация материала, обогащение в сепараторе по плотности, отделение суспензии от продуктов обогащения, возврат рабочей суспензии в систему, регенерация и возврат утяжелителя (рис.).

Аппараты для обогащения в тяжелых средах — сепараторы, которые для обогащения крупного материала (от 6 до 300 мм) представляют собой ванны различных конфигураций (конусные, пирамидальные, барабанные и др.) с устройствами для вывода продуктов обогащения. Наиболее распространены сепараторы с элеваторными колёсами, которые располагаются вертикально или наклонно по отношению к ванне. Сепараторы, как правило, являются двухпродуктовыми аппаратами; при необходимости разделения на три продукта объединяются два последовательно установленных сепаратора. Сепараторами для обогащения в тяжелых средах мелких классов (от 0,5 до 40 мм) служат гидроциклоны. Разделение компонентов в гидроциклонах происходит под действием центробежной силы. Для регенерации суспензии используются магнитные сепараторы (электромагнитные или на постоянных магнитах). Основное преимущество обогащения в тяжелых средах в том, что этот метод позволяет получать результаты, близкие к расчётным, недостаток — необходимость регенерации суспензий. Перспективы развития обогащения в тяжелых средах связаны с поиском новых недорогих и нетоксичных тяжёлых сред и с расширением использования этого метода обогащения для углей и руд.

Источник

Обогащение полезных ископаемых в тяжелых средах основано на разделении минеральной смеси по плотности. Процесс происходит в средах с промежуточной плотностью, между плотностью легкого и тяжелого минерала. Легкие минералы всплывают, а тяжелые погружаются на дно аппарата.

Обогащение в тяжелых средах широко применяется в качестве основного процесса для обогащения углей трудной и средней категорий обогатимости, а также сланцев, хромитовых, марганцевых и других руд.

В качестве подготовительных операций для повышения содержания ценных компонентов этот процесс может использоваться для любых полезных ископаемых, если удается выделить больше 30% пустой породы. Такая операция позволяет снизить общую стоимость переработки руды на 15—20%.

В качестве тяжелых сред можно применять тяжелые жидкости и тяжелые суспензии. Наибольшее распространение в промышленности получили следующие утяжелители: для приготовления суспензий плотностью 2000 кг/м3 и менее — кварцевый песок (плотность 2650 кг/м3) и магнетит плотностью 4330—4680 кг/м3; для приготовления суспензий плотностью до 3200-3400 кг/м3 — ферросилиций (6400-7000 кг/м3) и галенит (7500 кг/м3) [1,2].

Нижний предел крупности частиц, обогащаемых в тяжелой суспензии, ограничен и составляет: при гравитационных процессах — для руд 2 мм, для углей 6 мм; при центробежных процессах — для руд 0,25 мм, для углей 0,5 мм.

Гравитационные сепараторы можно разделить на три основных типа: барабанные, конусные, колесные.

Сепараторы отличаются по глубине ванны, по типу рабочего органа, удаляющего тяжелую фракцию, форме ванны сепаратора. Из сепараторов, принцип которых основан на использовании гравитационных сил, при обогащении руд применяются главным образом барабанные конусные аэролифтные и колесные сепараторы [3]. При обогащении углей — конусные с породной камерой и колесные [4,7].

Барабанные сепараторы делятся на два типа: спиральные и с элеваторной разгрузкой. В нашей стране выпускаются барабанные сепараторы со спиральной разгрузкой (СБС).

Спиральный барабанный сепаратор состоит из барабана, загрузочного желоба, разгрузочного желоба для разгрузки легкого и тяжелого продуктов, двухзаходной спирали внутри барабана. Барабан приводится в движение от электродвигателя. Исходный материал в тяжелосредной суспензии внутри барабана разделяется на легкий продукт и тяжелый. Легкий продукт вместе с суспензией удаляется через отверствие в торцовой стенке барабана, тяжелый продукт выдается при помощи спирали на разгрузочный желоб.

Барабанные сепараторы (СБ) применяют для обогащения руд цветных, черных металлов и неметаллических полезных ископаемых.

Конусные аэролифтные сепараторы используют при обогащении руд и неметаллических полезных ископаемых. Они бывают с внутренним и наружным аэролифтами. В отечественной практике наибольшее распространение получили конусные сепараторы с наружным аэролифтом. Сепараторы с внутренним аэролифтом иногда используются при обогащении руд черных металлов.

Сепараторы с элеваторным колесом с разгрузкой потонувшего продукта подразделяют на две группы: с наклонным расположением элеваторного колеса и с вертикальным расположением элеваторного колеса. В свою очередь, сепараторы с вертикальным колесом бывают с продольным расположением колеса и с поперечным по отношению к ванне сепаратора.

Колесные сепараторы применяют для обогащения материала крупностью 400—6 мм. Чаще всего используют сепаратор колесный с вертикальным элеваторным колесом (СКВ). В настоящее время для обогащения углей крупностью 13—150 мм применяются тяжелосред- ные колесные сепараторы.

Основные узлы такого сепаратора (рис. 3.1): корпус с рабочей ванной, элеваторное колесо, гребковое устройство, приводы вращения элеваторного колеса и гребкового устройства [4, 7].

Исходный материал по загрузочному желобу поступает в рабочую ванну сепаратора. Суспензия с заданной плотностью рр подается в ванну через патрубки (один — в загрузочной части сепаратора, другой — в нижней части ванны). Подача суспензии обеспечивает ее непрерывную циркуляцию в ванне. В зависимости от производительности сепаратора высота слоя суспензии, переливающейся через порог разгрузочногожелоба, составляет 30—80 мм. В ванне сепаратора исходный материал разделяется на всплывший (легкий) и утонувший (тяжелый) продукт. Передвижение всплывшего продукта в ванне осуществляется потоком суспензии, а разгрузка — гребковым устройством. Утонувший продукт разгружается со дна ванны при помощи элеваторного колеса.

Рис. 3.1. Тяжелосредний колесный сепаратор:

- 7 — элеваторное колесо; 2 — загрузочный желоб; 3,4 — патрубки для подачи суспензии; 5 — ванна; 6 — щелевое сито; 7 — гребковое устройство с лопастями; 8 — привод элеваторного колеса; 9 — опорные ролики; 10 — корпус;

- 11 — разгрузочный желоб для отходов; 12 — ковш; 13 — откидная колосниковая решетка

Разработаны также трехпродуктовые сепараторы, предназначенные для получения концентрата, промежуточного продукта (фракции, промежуточной по плотности межд у углем и породой) и отходов. Такой агрегат представляет собой сдвоенный колесный сепаратор. В первой ванне исходный уголь разделяется на концентрат и микст (т.е. смесь промежуточных фракций и породы). Микст направляется во вторую ванну с суспензией, плотность которой больше плотности суспензии в первой ванне. В результате микст разделяется на промежуточный продукт и отходы.

Производительность тяжелосредных сепараторов (по исходному углю) достигает 500 т/ч. Основной недостаток колесных сепараторов — быстрый износ элеваторного колеса (срок службы не более 2 лет).

Тяжелосредные гидроциклоны для обогащения мелких классов 0,5—13 мм изготовляют в двух вариантах: двухпродуктовые и трехпродуктовые. В тяжелосредных гидроциклонах разделение по плотности происходит под действием центробежной силы. Поэтому скорость движения частиц обогащаемого материала выше, чем под действием силы тяжести. Это важно, поскольку скорость падения частиц крупностью 0,5—13 мм относительно невелика.

На рис. 3.2 показана схема двухпродуктового тяжелосредного гидроциклона [4].

Рис. 3.2. Двухпродуктовый тяжелосредный гидроциклон:

7 — сливной патрубок; 2 — загрузочный патрубок; 3 — корпус

Исходный уголь вместе с магнетитовой суспензией тангенциально вводится в корпус через загрузочный патрубок. Частицы угля с основной частью осветленной суспензии выводятся из корпуса через сливной патрубок. Частицы породы вместе со сгущенной суспензией выгружаются через нижнюю насадку.

Трехпродуктовые гидроциклоны применяются для углей с очень трудной обогатимостью. На первой ступени происходит разделение угля на концентрат и микст. Микст вместе со сгущенной суспензией поступает в гидроциклон второй ступени. Благодаря более высокому содержанию магнетита плотность суспензии на данной ступени выше, чем на первой. В результате микст разделяется на промежуточный продукт и отходы.

Точность разделения в тяжелосредных гидроциклонах составляет 30-60 кг/м3 [4, 7].

Производительность тяжелосредных гидроциклонов (по исходному углю) достигает 100 т/ч.

В целях обеспечения рационального использования магнетита суспензия после обогащения направляется на регенерацию. Для этого продукты обогащения из сепаратора или гидроциклона поступают на грохоты (или дуговые сита). Суспензия, получаемая непосредственно при сбрасывании продуктов на грохот, называется кондиционной (поскольку ее плотность практически не отличается от заданной) и она возвращается в процесс.

Продукты обогащения направляют на грохоты для отмывки оставшегося магнетита. При этом получают некондиционную магнетитовую суспензию. Ее плотность вследствие разбавления водой меньше требуемой. Поэтому некондиционная суспензия подвергается регенерации.

Процесс осуществляется в электромагнитных сепараторах. Маг- нетитовая суспензия через приемник поступает в приемную камеру и по направляющему лотку подается в ванну под барабан. Частицы магнетита под действием магнитного поля притягиваются к барабану, осаждаясь на его поверхности, и удаляются при помощи скребков. Из верхней части ванны отводится слив (т.е. суспензия со сравнительно небольшим содержанием угольного шлама), который в дальнейшем перемешивается с магнетитом для приготовления суспензии. Из нижней части ванны отводятся отходы (хвосты) регенерации, содержащие значительное количество угольного шлама, а также частицы магнетита. Отходы могут направляться либо в систему водно-шламового хозяйства, либо на вторую стадию регенерации в целях извлечения оставшегося магнетита. Производительность сепараторов по суспензии достигает 400 м3/ч; степень извлечения магнетита — 99,7-99,9% [4,7].

Эффективность обогащения определяют по кривым разделения Тромпа, которые показывают зависимость извлечения фракций (т.е. доли той или иной фракции, переходящей в концентрат или отходы) от их средней плотности. Кривые разделения строят по результатам фракционного анализа исходного угля и продуктов обогащения.

По кривым Тромпа определяют показатели эффективности обогащения: среднее вероятное отклонение Е и погрешность разделения /[4,5,7]:

где р75 и р25 — плотности узких фракций, извлечение которых в отходы составляет соответственно 75 и 25%;

где р — плотность разделения, кг/м3; рв — плотность воды (1000 кг/м3).

Чем ниже значения Е и /, тем выше точность разделения при обогащении.

Источник

ОСНОВНЫЕ ОБОГАТИТЕЛЬНЫЕ ПРОЦЕССЫ

Разнообразие физико-химических свойств разделяемых минералов обуславливает и большое количество методов обогащения.

Все методы обогащения относятся к процессам сепарации.

Сепарация (от лат. separatio – отделение) – это разделение смеси разнородных частиц твердых материалов; жидкостей разной плотности (вода – нефть); пылегазовых смесей (операции обеспыливания и пылеулавливания).

При сепарации компоненты не изменяют своего фазового или химического состава. Сепарация основана на различии в свойствах компонентов и фаз: крупности частиц, плотности, магнитной восприимчивости, электропроводности, диэлектрической проницаемости, смачиваемости, а также формы, коэффициента трения, цвета, блеска, радиоактивности, люминесценции и т.д.

К основнымобогатительным процессам относятся:

– гравитационные процессы;

– магнитные процессы;

– электрические процессы;

– флотационные процессы.

ГРАВИТАЦИОННЫЕПРОЦЕССЫ

Гравитационные процессы обогащения – это методы разделения, основанные на действии гравитационных сил, которые зависят от плотности разделяемых минералов.

Гравитационные процессы можно подразделить на основные виды:

– обогащение в тяжелых средах (жидкостях);

– обогащение отсадкой;

– обогащение винтовой сепарацией;

– концентрация на столах.

В основе процесса лежит всем известный закон Архимеда, вследствие которого тела, помещенные в жидкую среду и имеющие меньшую плотность, чем плотность среды, всплывают, а характеризующиеся большей плотностью – тонут.

Как разделить смесь спичек и гвоздей? Поместить ее в емкость с водой и слить всплывший слой с легким продуктом. Однако в природе не существует минералов легче воды и она в «чистом» виде не может быть средой для разделения.

Известны растворы и жидкости с плотностью более 1000 кг/м3 (бромоформ, тетрабромэтан). Но применение подобных жидкостей в промышленных масштабах весьма дорого. Есть другой способ создания тяжелой среды для разделения минералов – получение суспензий.

Если тонкоизмельченный порошок какого-либо тяжелого вещества размешать в воде, то он будет некоторое время находиться во взвешенном состоянии. Взвесь будет тем устойчивее, чем больше тонких частиц будет находиться в суспензии. Таким образом, образуется тяжелая (рабочая) среда.

Суспензии готовят из смеси воды и тонкоизмельченных твердых частиц (утяжелителя).

В качестве утяжелителя применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500 – 5000 кг/м3), при обогащении руд и неметаллических полезных ископаемых – гранулированный ферросилиций (плотность 6900 – 7000 кг/м3) и их смесь.

Плотность суспензии регулируется концентрацией в ней утяжелителя. Для многократного использования утяжелителя применяется регенерация суспензий методом магнитной сепарации.

Впервые применять тяжелую среду (растворы неорганических солей, например, хлорида железа и др.) для промышленного обогащения в 1858 г. предложил английский изобретатель Генри Бессемер.

Обогащение в тяжелых средах применяется в промышленности для обогащения угля с 1932-33 г. и обогащения руд с 1936 г.

В СССР работы по исследованию обогащения в тяжелых средах были начаты в 1925 г., а распространение этот метод получил с 1961 г. в угольной промышленности, а затем для обогащения руд и занимает 2-е место после обогащения отсадкой.

Метод применяется для всех видов твердых горючих ископаемых (углей, антрацитов, сланцев), руд черных и цветных металлов, фосфатных руд и строительного щебня.

Обогащение в тяжелых средах – метод обогащения полезных ископаемых в тяжелой среде, плотность которой является промежуточной между плотностями разделяемых компонентов.

Сущность процесса обогащения в тяжелых средах заключается в том, что если компоненты обогащаемого полезного ископаемого (например, угольная и породная части) различаются по плотности, то при погружении этого полезного ископаемого в среду промежуточной плотности получаются две фракции (осевшая и всплывшая). В одной из них сосредотачиваются полезные минералы (концентрат), в другой – пустая порода (отходы).

Частицы, плотность которых выше плотности суспензии, погружаются на дно; менее плотные всплывают на поверхность.

Достаточно четкое разделение компонентов достигается даже при небольшом различии в плотности.

Преимущество метода – способность обогащать сырье крупностью до 300 мм при высокой производительности с получением кондиционных продуктов, а также в возможности разделения компонентов, имеющих незначительное различие в плотностях.

Основной недостаток метода – невозможность разделения тонкого материала и необходимость отмывки от продуктов обогащения утяжелителя и его улавливания.

Процесс улавливания утяжелителя, например, магнетита, облегчается тем, что он обладает достаточно сильными магнитными свойствами и легко улавливается и возвращается в процесс. Для этого служат системы регенерации суспензии, которые одновременно освобождают рабочую среду от тонких глинистых частиц, отрицательно влияющих на эффективность разделения.

Обогащение в тяжелых средах осуществляется с помощью ряда последовательных операций:

– классификация материала по крупности,

– обогащение по плотности,

– отделение суспензии от продуктов обогащения,

– возврат рабочей (кондиционной) суспензии в систему,

– регенерация некондиционной (разбавленной) суспензии и возврат утяжелителя;

– обезвоживание продуктов обогащения.

Источник