Машины для подземной разработки полезных ископаемых

В последние годы получает развитие комбинированный открыто-подземный способ разработки на крутопадающих месторождениях, что обосновывается экономическими требованиями. Глубина ряда карьеров превышает 400…500 м, что делает их дальнейшую разработку более затратной. Внедрение такого способа позволяет снизить экологическую нагрузку на окружающую среду, сократить площади изъятия земель под карьеры и внешние отвалы. Этот способ добычи твердых полезных ископаемых освоили предприятия, входящие в состав ОАО «Апатит», АК «АЛРОСА», Учалинский и Гайский ГОКи. Кроме того, увеличение дальности доставки добытной горной массы требует внедрения новой мобильной горной техники. За последние десятилетия ряд зарубежных и отечественных предприятий разработали и освоили производство подземных колесных погрузочно-доставочных машин и самосвалов.

Опыт комбинированной разработки показывает, что очистные работы в переходной зоне можно выполнять карьерным технологическим оборудованием, а в труднодоступных местах – с помощью мобильного малогабаритного подземного оборудования, оснащенного в ряде случаев системами дистанционного управления.

- использование компоновочной модульной конструкции, т. е. полноприводных шарнирно-сочлененных базовых колесных шасси с колесами одинакового размера, с низко расположенными моторными установками и трансмиссиями, чтобы получить малые габаритные размеры;

- применение дизельных двигателей, оснащаемых каталитическими нейтрализаторами и системами нейтрализации выхлопных газов;

- применение трансмиссий гидростатических (на малых типоразмерах) и гидромеханических;

- установка одноместных постов управления, оснащенных защитным каркасом с системами безопасности ROPS/ FOPS или защитной кабиной;

- применение электрогидравлических систем управления типа джойстик;

- оснащение системами автоматического контроля рабочих параметров, осуществляемого в режиме реального времени;

- создание на рабочем месте операторов комфортных условий за счет подрессоривания кабины или рабочего кресла (последнее, как правило, должно регулироваться по весу и росту оператора);

- сосредоточение в одном месте точек обслуживания и диагностики;

- комплектация системами предупреждения о возможном наступлении аварийной ситуации;

- применение специальных кинематических схем погрузочного и самосвального оборудования, обеспечивающих минимально возможные параметры по загрузке-выгрузке самосвалов;

- использование в конструкции машин узлов и агрегатов ведущих производителей двигателей, коробок передач, гидротрансформаторов, ведущих мостов, гидронасосов, гидромоторов, гидрораспределителей и РВД, положительно зарекомендовавших себя на аналогичных машинах и оборудовании.

Многое из перечисленных ниже машин и оборудования эксплуатируют ведущие горнодобывающие предприятия России (ОАО «Апатит», ОАО «Корунд», ОАО «Стройинсервис», Гайский ГОК и др.), Казахстана (АО «Казцинк», Казахмыс ПЛС), Узбекистана (Алмалыкский ГМК) и др. В России производство машин для подземной добычи полезных ископаемых не получило должного развития, а смежные машиностроительные отрасли не уделяют развитию этого вида техники должного внимания.

В России и странах СНГ вопросами создания и производства мобильных подземных самосвалов занимаются три предприятия – Могилёвский автозавод и РУП «БелАЗ» в Белоруссии и НПО «Автомаркет Майнинг» в России, в странах дальнего зарубежья – компании Hermann Paus, GHH Fahrzeuge, Anchises (Германия), Elphinstone (Австралия), Caterpillar (США), Sandvik Mining and Construction (Канада, США и Финляндия), Dux (Канада), Atlas Copco Wagner (США). Основные характеристики подземных самосвалов и погрузочно-доставочных машин производства стран СНГ и дальнего зарубежья приведены в таблицах.

Анализ данных табл. 1 показывает, что в России и странах СНГ производство подземных самосвалов охватывает только три диапазона грузоподъемности: 20…25 т, 25…30 и 30…40 т, причем около 44% моделей приходится на грузоподъемность 20…25 т и по 28% на остальные диапазоны. Погрузочно-доставочные машины в России и странах СНГ производят в основном грузоподъемностью 8…10 т.

| Производитель | Число моделей | Грузо-подъем-ность, т | Мощность, кВт | Масса, т | Вместимость рабочего оборудования, м3 | Примечание |

|---|---|---|---|---|---|---|

| НПО «Автомаркет Майнинг», Россия | 3 | 27…35 | 204…298 | 22…27 | 10…16,5 | Схема 4х4 |

| РУП «БелАЗ», Белоруссия | 1 | 40 | 350 | 35 | 16,5 | Схема 4х4 |

| ПО «МоАЗ», Белоруссия | 3 | 22…35 | 140…265 | 19,5…29 | 12,5…16 | Схемы 4х2; 4х4; 6х4 |

| НПО «Автомаркет Майнинг», Россия | 2 | 9,2…9,5 | 170…176 | 24 | 3,7…4,5 | Схема 4х4 |

| ОАО «Рудгормаш», Россия | 1 | 0,4 | 42 | 4,6 | 0,2 | – |

| Донецкгормаш, Украина | 1 | 8,5 | 140 | 25,4 | 3 | Схема 4х4 |

| ПО «МоАЗ», Белоруссия | 1 | 9 | 175 | 26 | 3,2 | Схема 4х4 |

- наибольшее число моделей подземных самосвалов приходится на диапазоны грузоподъемности 15…20 т (20%), 10…15 т, 25…30 т и 40…50 т (по 15%) и 30…40 т (12%);

- наибольшее число моделей погрузочно-доставочных машин приходится на диапазоны грузоподъемности 3…5 т (25%); 5…8 т (22%); 8…10 т (17%); 10…15 т (15%) и свыше 15 т (14%), меньше всего выпускается моделей грузоподъемностью до 3 т.

Анализ данных табл. 2 показывает, что в дальнем зарубежье типоразмерные ряды подземных самосвалов охватывают диапазоны: по грузоподъемности – от 4,5 до 80 т, по мощности двигателя – от 75 до 567 кВт, по массе – от 10,3 до 58 т, что свидетельствует о полноте охвата этого вида оборудования. Аналогичная картина и по погрузочно-доставочным машинам.

| Производитель | Число моделей | Грузо-подъем-ность, т | Мощность, кВт | Масса, т | Вместимость рабочего оборудования, м3 | Примечание |

|---|---|---|---|---|---|---|

| GHH Fahrzeuge, Германия | ||||||

| транспортные машины | 6 | 4,5…17 | 79…320 | 13…47 | Н. д. | Схема 4х4 |

| подземные самосвалы | 5 | 15…50 | 102…320 | 14,1…34,5 | 7,5…26 | Схема 4х4 |

| Hermann Paus, Германия | 6 | 8…25 | 93…230 | До 22 | 5…12,5 | Схема 4х4 |

| Elphinstone, Австралия | 5 | 36,2…44 | 365…509 | 30…41,8 | 18,2…32 | 3 модели с жесткой рамой 2 модели с шарнирно-сочлененной рамой |

| Caterpillar, США | 3 | 30…55 | 304…485 | 30…47 | 14,4…26,9 | Схема 4х4 |

| Dux, Канада | ||||||

| подземные самосвалы | 10 | 11…50 | 119…429 | Н. д. | 5…23 | Схема 4х4 |

| подземные самосвалы с телескопическим кузовом | 6 | 15…41 | 176…429 | Н. д. | Н. д. | Схема 4х4 |

| подземные самосвалы с выталкиванием | 3 | 22…41 | 298…429 | Н. д. | Н. д. | Схема 4х4 |

| Anchises, Германия | 3 | 11…20 | 104…136 | 11…19 | 4,5…9,5 | Схема 4х4 |

| Atlas Copco Wagner, США | 4 | 20…50 | 220…478 | 20,5…42 | 9,2…28,8 | Схема 4х4 |

| Дарасун, Китай | 6 | 8…20 | 75…205 | 10,3…19,5 | 4…10 | Схема 4х4 |

| Sandvik Mining and Construction, Канада, США и Финляндия | 11 | 15,4…80 | 156…567 | 15…58 | 6,9…48 | Схема 4х4 – 5 моделей; Схема 4х2 – 4 модели; Схема 6х4 – 1 модель; Схема 10х8 – 1 модель |

| GHH Fahrzeuge, Германия | ||||||

| с дизельным приводом | 6 | 3,5…20 | 63…320 | 10…58,5 | 1,5…8,5 | Схема 4х4 |

| с электроприводом | 5 | 4,5…18 | 75…250 | 14…54,5 | 2,4…8,5 | Схема 4х4 |

| Hermann Paus, Германия | 5 | 1,5…10 | 40…225 | 5…30 | 0,8…5 | Схема 4х4 |

| Elphinstone, Австралия | 4 | 6,5…17,2 | 123…269 | 19…46,5 | 2,8…7,3 | Схема 4х4 |

| Kawasaki, Япония | 4 | Н. д. | 58…204 | 9…31,5 | 1,5…6,5 | Схема 4х4 |

| Caterpillar, США | 5 | 6,8…20 | 136…321 | 21…56 | 2,4…8,2 | Схема 4х4 |

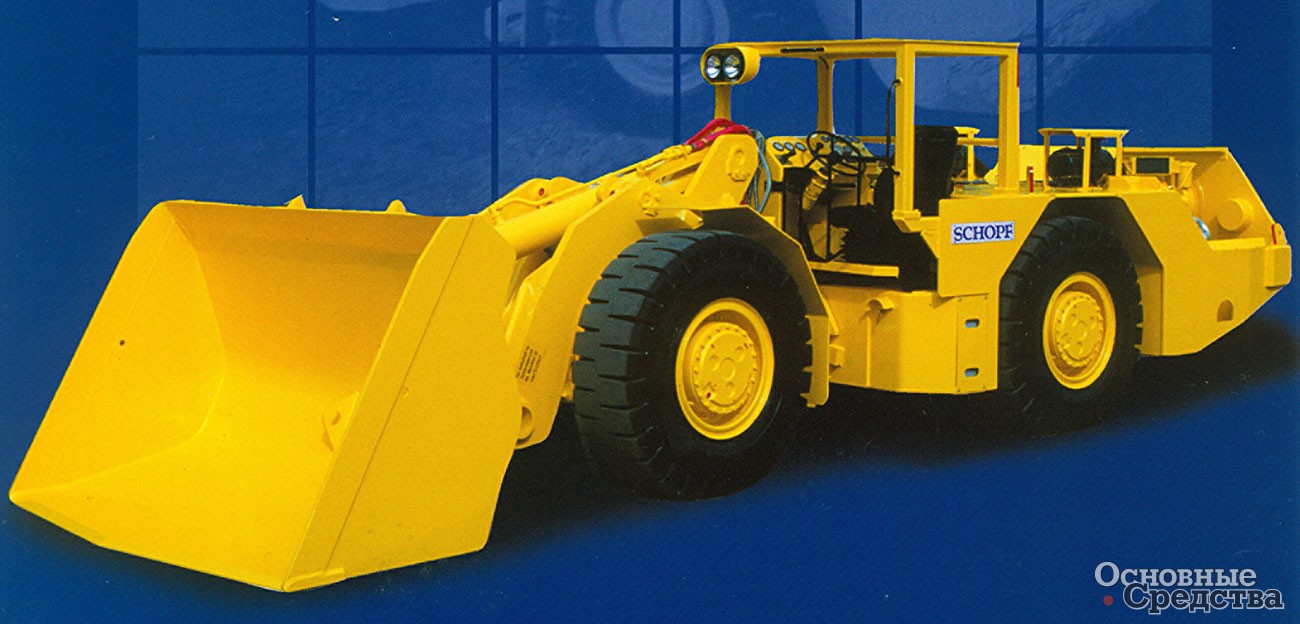

| Shopt, Германия | 5 | 6…18 | 129…261 | 18…50 | 2,7…9 | Схема 4х4 |

| Bumar, Польша | 6 | 3,2…12,5 | 60…242 | 10,9…33,5 | 1,6…6 | Схема 4х4 |

| Dux, Канада | 2 | 3,6…6,6 | 90…153 | 12,2…18,5 | 1,5…3 | Схема 4х4 |

| Anchises, Германия | ||||||

| с дизельным приводом | 5 | 3,6…14 | 63…204 | 9,6…34,5 | 1,6…6 | Схема 4х4 |

| с электроприводом | 3 | Н. д. | Н. д. | Н. д. | 1,6…4 | Схема 4х4 |

| Zanam Legmet, Польша | ||||||

| погрузочно-доставочные | 11 | 3,25…16,2 | Н. д. | 10,8…42,3 | 1,6…8,5 | Схема 4х4 |

| доставочно-транспортные | 3 | 10…28 | Н. д. | 19…23,5 | 6…15 | Схема 4х4 |

| Дарасун, Китай | ||||||

| с дизельным приводом | 6 | 3,6…13,5 | 60…204 | 10,3…33,5 | 15,6 | Схема 4х4 |

| с электроприводом | 4 | 1,5…9,5 | Н. д. | 7…23 | 0,75…4 | Схема 4х4 |

| Atlas Copco Wagner, США | 8 | 3,6…15 | 62…294 | 11,5…41,3 | 2,5…7,5 | Схема 4х4 |

| Sandvik Mining and Construction, Канада, США и Финляндия | ||||||

| с дизельным приводом | 10 | 1…21 | 33…354 | 3,65…56,8 | 0,54…10,7 | Схема 4х4 |

| с электроприводом | 7 | 1…25 | 30…315 | 3,85…77,5 | 0,54…10 | Схема 4х4 |

| погрузчики для угля | 3 | 6…10 | 150…172 | 19,2…20,65 | 2,7…3,8 | Схема 4х4 |

| с грузовым щитом для перевозки угля | 3 | 25…40 | 172 | 26,6…46,5 | Н. д. | Схема 4х4 |

Источник

ОАО «БЕЛАЗ» — предприятие с богатой историей и многолетним опытом в проектировании и производстве техники для работы в сложных условиях карьеров. Сегодня под брендом «БЕЛАЗ», имеющим мировую известность, выпускается самая широкая линейка (77 моделей в 12 классах грузоподъемности) высокоэффективных самосвалов для добычи полезных ископаемых открытым способом.

Сегодня наряду с карьерными самосвалами предприятие выпускает машины, предназначенные для добычи полезных ископаемых подземным способом: машины погрузочно-транспортные (самосвалы шахтные) и погрузочно-доставочные машины (ПДМ) грузоподъемностью 7/9/16 т, вспомогательную технику для подземных работ — автобетоносмесители, машины для торкретирования, транспортные средства для перевозки людей и др.

Одними из основных

потребителей подземной техники МоАЗа являются Российская Федерация, Республика

Казахстан, Республика Узбекистан и страны СНГ, обладающие значительными

запасами полезных ископаемых.

Машины

погрузочно-транспортные (самосвалы шахтные)

Подземный самосвал

МоАЗ-65010

Подземный самосвал МоАЗ-65010

История разработки

МоАЗ-65010 началась в октябре 2015 года. В ходе переговоров с заказчиком было

определено техническое задание на разработку нового шахтного самосвала,

соответствующего условиям эксплуатации в шахте комбината. В итоге машина была

создана.

Машина погрузочно-транспортная МоАЗ-65010 на руднике Каульды

Грузоподъемность машины

составляет 15 т, колесная формула, как и у большинства подземных самосвалов

МоАЗ, — 4 × 4. Для улучшения безопасности машина оборудована системами

безопасности FOPS и ROPS,

системой автоматического пожаротушения и автоматической централизованной

системой смазки Lincoln.

Одной из главных

особенностей самосвала является его габаритная ширина, составляющая всего 2 100 мм, что

позволяет его эксплуатировать в шахтах с сечением выработки от 9 м2. Монтаж самосвала

в стесненных подземных условиях максимально облегчен: самосвал спускается в

шахту в разобранном состоянии через грузовой ствол шахты путем подвеса

габаритных деталей под клетью, для последующей сборки таких крупных узлов, как

полурамы и кузов, не требуются сварочные работы.

Подземный самосвал МоАЗ-75851

В качестве силовой

установки на самосвале применен двигатель CumminsQSB6.7 мощностью 164/220 кВт/л. с. с жидкостным

охлаждением. Двигатель сертифицирован для работ в подземных условиях (MSHA) и соответствует

современным экологическим нормам EUStage 3A, U. S. Tier 3.

Гидромеханическая

трансмиссия МоАЗ-65010 состоит из коробки передач с диапазоном передач 4 + 2,

двух ведущих мостов. Подвеска переднего моста балансирная с углом качания ±12

градусов, задний мост жестко закреплен на задней полураме.

Система тормозов —

многодисковые тормоза в масляной ванне с гидравлическим приводом обратного

действия типа SAHR. В качестве исполнительного механизма стояночного тормоза используются

колесные тормоза на всех колесах машины.

В октябре 2017 года

самосвал успешно завершил эксплуатационный этап приемочных испытаний в шахте имени Губкина

комбината «КМАруда» (Россия), г. Губкин, где работает в настоящее время.

За время испытаний в

условиях эксплуатации проведена доработка самосвала в соответствии с пожеланиями

заказчика. В дальнейшем для комбината изготовлено и отгружено еще две машины

этого класса.

В настоящее время еще два

подземника изготовлены и отгружены в Республику Узбекистан на рудник

КаульдыАлмалыкского ГМК, где прошли обкатку и успешно работают.

Самосвалы МоАЗ серий 7529 и 75850, 75830

Новое поколение шахтных

самосвалов МоАЗ серий 7529 грузоподъемностью 25 т и 75850 грузоподъемностью 50

т существенно отличается от ранее выпускаемых подземников, прежде всего по

компоновке и применяемым комплектующим.

Подземный самосвал МоАЗ-75290 на испытаниях

На самосвалах

установлены:

1) среднеоборотные

дизельные двигатели жидкостного охлаждения с рядным расположением цилиндров,

оснащаемые системами турбонаддува и промежуточного охлаждения наддувочного

воздуха. Двигатели обладают повышенным запасом крутящего момента (на 20–25 % больше) и отвечают

современным международным требованиям по экологичности выхлопных газов;

2) большое внимание

уделено созданию комфортных условий труда оператора. На машинах установлена

цельнометаллическая шумовиброизолированная кабина с улучшенным обзором фронта

работ. Кабина оснащена всеми необходимыми контрольно-измерительными приборами и

системами, позволяющими контролировать основные параметры самосвалов,

предупреждающими сигналами о возможности наступления аварийных ситуаций, а также оборудована

системами безопасности FOPS и ROPS, оснащена кондиционером, системой отопления и вентиляции.

Оптимальные условия видимости достигаются за счет установки камер наружного

наблюдения за рабочим процессом (в передней и задней частях самосвала);

3) гидромеханическая

трансмиссия с блокируемым гидротрансформатором, вальной коробкой передач с

электрогидравлическим приводом управления, переключением под нагрузкой,

обеспечивающей получение шести передач переднего хода и двух передач заднего. На коробке и двигателе

установлен гидравлический тормоз-замедлитель, который используют при работе на

длинных и затяжных спусках.

4) передний ведущий мост

установлен на балансире с углом качания ±13º. Подвеска заднего моста жесткая.

Это обеспечивает плавное движение машины, а также преодоление преград высотой

до 200 мм без отрыва колес от опорной поверхности.

Благодаря управлению

поворотом путем складывания шарнирно-сочлененной рамы на 45о в каждую сторону,

автомобили приобретают улучшенную маневренность в стесненных условиях,

обеспечивая минимальный радиус поворота.

Тормозная система имеет

повышенный уровень надежности и безопасности Posi-Stop типа SAHR (ММОТ обратного действия).

Улучшенный доступ к

двигателю, гидравлике и фильтрам через откидные панели и удобный монтаж — еще

одно из преимуществ данных машин. Техническое обслуживание самосвалов

значительно облегчается благодаря централизованным точкам смазки.

В 2017 году специалистами

филиала разработана еще одна шахтная машина — подземный самосвал МоАЗ-75830

грузоподъемностью 30 т. В настоящее время опытный образец МоАЗ-75830 проходит

испытания в условиях полигона ОАО «БЕЛАЗ».

По заказу потребителя

машина создана с уменьшенной шириной для возможности эксплуатации в шахтах с

небольшим сечением.

МоАЗ-75830 рассчитан на

совместную работу с погрузочно-доставочными машинами МоАЗ-40550

грузоподъемностью 9 т и МоАЗ-40751 грузоподъемностью 16 т.

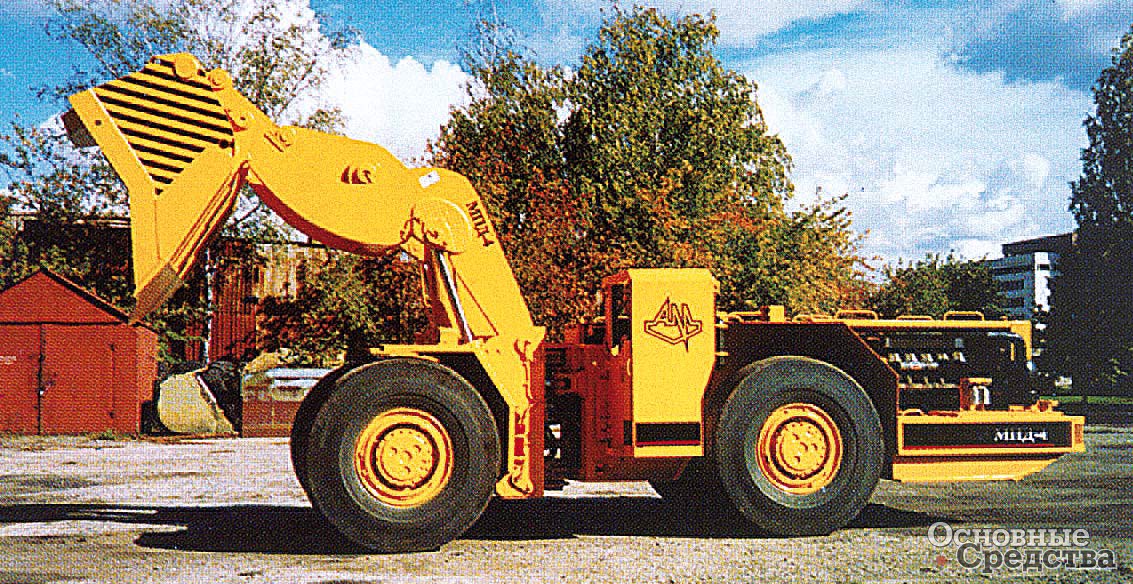

Машины погрузочно-доставочные

(МПД)

Сегодня основная линейка

погрузочно-доставочных машин предприятия представлена двумя сериями машин:

МоАЗ-4055 и МоАЗ-4075. Машины обладают большим эксплуатационным ресурсом,

содержат минимальное количество электронных компонентов, что является

немаловажным фактором для эффективной работы техники в рудниках с агрессивной

средой и высокой обводненностью.

Чтобы не упустить своего

потребителя, специалисты предприятия постоянно проводят анализ современного

рынка машин для подземных работ, проводят мониторинг техники МоАЗ, которая

работает в хозяйствах горнодобывающих предприятий, участвуют в переговорах с

представителями эксплуатирующих организаций. Благодаря этому машины

совершенствуются, внедряются новые технические решения, улучшающие их эксплуатационную

привлекательность, разрабатываются современные востребованные модели.

В 2015 году проведена

модернизация базовой модели ПДМ МоАЗ-4055 и изготовлена новая модификация

машины МоАЗ-40550.

На ПДМ установлен

дизельный двигатель CumminsQSL9 С280 жидкостного охлаждения с рядным

расположением цилиндров. Двигатель сертифицирован для работ в подземных

условиях (MSHA) и соответствует современным нормам экологической безопасности EUStage 3A, U. S. Tier 3.

Изменена конструкция

тормозной системы и ведущих мостов: установлены тормоза обратного действия с

гидравлическим приводом, система типа SAHR. В гидравлической системе рабочего оборудования

использованы отвечающие современным требованиям распределители.

Претерпела изменения

конструкция кабины оператора машины, улучшена ее безопасность, проведена

доработка металлоконструкции кабины и ее эргономики.

В зависимости от

эксплуатационных условий и потребностей клиента разрабатываются индивидуальные

конструкционные версии машин.

Как опция на машине

предусмотрена установка ковша с выдвижной перегородкой, также имеются различные

исполнения ковшей.

В 2016 году проведены

работы по модернизации МоАЗ-4075 грузоподъемностью 16 т, в результате

существенно доработана конструкция ПДМ в целом. Сегодня машина получила два исполнения: с

кабиной открытого типа МоАЗ-40751 и с кабиной закрытого типа МоАЗ -40752.

На модернизированной ПДМ

установлены новые ведущие мосты с многодисковыми тормозами обратного действия

типа SAHR

собственной разработки и изготовления, что увеличило срок службы тормозной

системы, кроме того, данный тип тормозной системы существенно повышает

безопасность эксплуатации машины в сложных условиях шахт. Трансмиссия позволяет

машине с грузом в ковше преодолевать подъемы до 15º.

Подвеска переднего моста

жесткая. Задний мост установлен на балансире с углом качания ±8º. Это обеспечивает

плавное движение машины, а также преодоление преград высотой до 200 мм без

отрыва колес от опорной поверхности.

Шарнирно-сочлененная рама

коробчатого сечения со сферическими опорами вертикального шарнира с регулируемым натягом

имеет устройства для буксировки и стопорения полурам, а также места для

зачаливания грузоподъемными средствами. Угол складывания полурам 42º в каждую

сторону обеспечивает хорошую маневренность в стесненных условиях.

Гидросистема рулевого

управления и погрузочного оборудования позволяет уверенно управлять ПДМ как при

челночной схеме движения, так и при погрузочно-разгрузочных работах. На машине

установлены гидроаппараты, шестеренные насосы от ведущих мировых

производителей. Управление поворотом и рабочим оборудованием осуществляется

джойстиками.

Кабина расположена сбоку

по левой

стороне между осями машины. Размещение оператора — перпендикулярно оси машины.

Кабины открытого или закрытого типа с защитой от падающих предметов и

опрокидывания ROPS и FOPS обеспечивают хороший обзор и управление при челночной схеме работы, а

также при погрузке породы в машины погрузочно-транспортные грузоподъемностью

40–50 т.

Погрузочное оборудование

изготавливается из высокопрочных легированных сталей. Нижний и боковые ножи ковша —

из стали HARDOX или стали 18ХГНМФР, устойчивых к абразивному износу.

В 2019 году был

изготовлен первый опытный образец МоАЗ-4035 грузоподъемностью 7 т. Машина была

доработана в соответствии с пожеланиями заказчика и отгружена на рудник

КаульдыАлмалыкского ГМК в Республику Узбекистан, где в настоящее время

работает.

В качестве силовой

установки на машине использован дизельный двигатель с жидкостным охлаждением CumminsQSВ6,7-C193, развивающий мощность

144 (193) кВт (л. с.), двигатель сертифицирован для работ в подземных условиях

(MSHA).

Трансмиссия состоит из

гидромеханической коробки передач с гидротрансформатором с автоматической

блокировкой. Подвеска заднего моста балансирная с углом качания ±8 градусов в

обе стороны, передний ведущий мост установлен жестко.

Машина показала себя как

надежная и мощная техника, способная оправдать и превзойти ожидания

потребителя.

Машина погрузочно-доставочная МоАЗ-4055 Машина погрузочно-доставочная МоАЗ-4075 Машина погрузочно-доставочная МоАЗ-4035

Совершенствование

выпускаемой продукции и создание новых моделей шахтного подземного транспорта

всегда диктовались потребностями горнодобывающих предприятий, с которыми

Могилевский автомобильный завод связывает многолетнее и плодотворное

сотрудничество, для дальнейшего развития и укрепления которого основным направлением

своей производственной политики филиал ОАО «БЕЛАЗ» в г. Могилеве считает

постоянное повышение технического уровня, качества и надежности выпускаемой

продукции.

Источник