Коэффициент полезного действия и расход топлива теплогенератора

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ И РАСХОД ТОПЛИВА ТЕПЛОГЕНЕРАТОРА

Коэффициентом полезного действия брутто цбр, %, называется отношение полезно используемой теплоты Q1к располагаемой Qрр: цбр = (Q 1 /Q рр)-100, %.

Доля полезно используемой теплоты q1 = (Q1 /Qрр) •100, %.

Тогда имеем, что q 1 = Лбр.

Следовательно, коэффициент полезного действия брутто

При выработке тепловой энергии следует учитывать расход тепловой энергии на собственные нужды qсн(привод насосов, тягодутьевых устройств, на обдувку, деаэрацию, мазутное хозяйство и т.д.). В связи с этим введено понятие КПД нетто.

Натуральный расход топлива Вн, кг/с, м3/с, при нормальных условиях сжигания (при t = 0 °С и Р = 760 мм рт. ст), в паровом и водогрейном котельном агрегате определяется по формулам:

В н= (DMi п) / (Q^бр ), .для водогрейного теплогенератора

где D – паропроизводительность теплогенератора, кг/с; Дiп – прирост энтальпии пара и питательной воды, кДж/кг; Q рр – располагаемая теплота,

кДж/кг, кДж/м3; Цбр – КПД брутто; G – расход воды через водогрейный котел, кг/с; Дiв – прирост энтальпии горячей и холодной воды, кДж/кг.

При сжигании газа и мазута расчетный расход топлива Врравен натуральному расходу Вн, так как потери теплоты от механической неполноты сгорания q 4= 0.

Работа теплогенерирующей установки сопровождается потерями теплоты, выраженными обычно в долях, %: qi= (Qi/Q рр)-100.

1. Потери теплоты с уходящими топочными газами теплогенератора q2 = (Q2 /Qрр) •100, %.

В котельной установке это, чаще всего, наибольшая часть тепловых потерь. Потери теплоты с уходящими топочными газами можно понизить за счет:

.снижения объема дымовых топочных газов, путем поддержания требуемого коэффициента избытка воздуха в топке ат и уменьшения присосов воздуха;

.снижения температуры уходящих топочных газов, для чего применяют хвостовые поверхности нагрева: водяной экономайзер, воздухоподогреватель, контактный теплообменник.

Температура уходящих топочных газов (140…180 °С) считается рентабельной и во многом зависит от состояния внутренней и внешней поверхности нагрева труб котла, экономайзера. Отложение накипи на внутренней поверхности стенок труб котла, а также сажи (летучей золы) на внешней поверхности нагрева существенно ухудшают коэффициент теплопередачи от топочных газов к воде и пару. Увеличение поверхности экономайзера, воздухоподогревателя для более глубокого охлаждения дымовых газов не является целесообразным, так как при этом уменьшается температурный напор и увеличивается металлоемкость.

Повышение температуры уходящих топочных газов может произойти в результате неправильного процесса эксплуатации и сжигания топлива: большой тяги (топливо догорает в кипятильном пучке); наличия неплотности в газовых перегородках (газы напрямую идут по газоходам, не отдавая теплоты трубам), а также при большом гидравлическом сопротивлении внутри труб (за счет отложения накипи и шлама).

2. Химический недожог q3 = (Q3 /Qрр) •100, %.

Потери теплоты от химической неполноты сгорания топлива определяются по результатам анализа летучих горючих веществ Н2, СО, СН4 в уходящих дымовых топочных газах. Причины химической неполноты сгорания: плохое смесеобразование, недостаток воздуха, низкая температура в топке.

3. Механический недожог q4 = (Q4 /Qрр) ⋅ 100, %.

Потери теплоты от механической неполноты сгорания топлива, характерны для твердого топлива и зависят от доли провала топлива через колосниковую решетку в систему шлакозолоудаления, уноса частичек несгоревшего топлива с дымовыми газами и шлаком, который может оплавить частицу твердого топлива и не дать ей сгореть.

4. Потери теплоты от наружного охлаждения ограждающих конструкций q5 = (Q5 /Qрр ) ⋅ 100, %.

Они возникают ввиду разности температуры наружной поверхности теплогенератора и окружающего наружного воздуха. Они зависят от качества изолирующих материалов, их толщины. Для поддержания q5в заданных пределах необходимо чтобы температура наружной поверхности теплогенератора – его обмуровки, не превышала 50 °С.

Потери теплоты q5уменьшаются по ходу движения топочных газов по газовому тракту, поэтому в теплогенераторе введено понятие коэффициента сохранения теплоты ϕ = 1 – 0,01q5.

5. Потери с физической теплотой шлака q6 = (Q6 /Qрр) ⋅ 100, %.

Они возникают за счет высокой температуры шлаков около 650 °С и характерны только при сжигании твердого топлива.

Источник

Тепловой баланс теплогенератора и расход топлива

Тепловой баланс теплогенератора выражает равенство теплоты, поступившей в агрегат, сумме полезно использованной теплоты и всех тепловых потерь, имеющихся при его работе.

Цель составления теплового баланса – вычислить коэффициент полезного действия теплогенератора и определить необходимый расход топлива.

Тепловой баланс составляют применительно к установившемуся тепловому состоянию теплогенератора. Все статьи теплового баланса принято относить к 1 мі газообразного топлива.

Общее уравнение теплового баланса имеет вид, кДж/кг (кДж/мі)

,

где – располагаемая теплота; Q1- полезно использованная теплота; Q2 – потери теплоты с уходящими газами; Q3- потери теплоты от химической неполноты сгорания; Q4 – потери теплоты от механической неполноты сгорания; Q5 – потери теплоты всеми элементами теплогенератора в окружающую среду (потери от наружного охлаждения); – потери теплоты в виде физической теплоты шлака.

Располагаемая теплота на 1 мі газообразного топлива, кДж/мі

.

Для упрощения расчетов в курсовой работе можно принимать для газообразного топлива

.

Если статьи теплового баланса выразить в относительных величинах (процентах от располагаемой теплоты , то уравнение теплового баланса примет вид

100 = q1 + q2 + q3 + q4 + q5 + q6шл.

Величину полезно использованной теплоты Q1(q1) прямым путем определить нельзя, так как заранее неизвестно количество сжигаемого топлива. Поэтому Q1(q1) можно найти из уравнений теплового баланса лишь после определения всех потерь теплоты.

Далее расчет осуществляем в следующей последовательности:

1. Потери теплоты с уходящими газами находят по разности энтальпий продуктов сгорания, уходящих из теплогенератора, и холодного воздуха, %

,

где – энтальпия уходящих дымовых газов, кДж/мі, при соответствующем избытке воздуха и температуре уходящих газов tух; – коэффициент избытка воздуха в уходящих газах, берется в сечении газохода после последней поверхности нагрева; I – энтальпия теоретического объема холодного воздуха, кДж/кг (кДж/мі)

,

где (ct)хв – энтальпия 1 мі холодного воздуха, кДж/мі, определяется в зависимости от температуры холодного воздуха tхв, которую при отсутствии специальных указаний принимают tхв = 30оС.

Энтальпию уходящих дымовых газов Iух находят по It-диаграмме при соответствующем избытке воздуха и температуре уходящих газов tух. При этом температурой tух следует задаваться.

2. Расчетные потери от химической q3, %, и механической q4, %, неполноты сгорания топлива принимают из расчетных характеристик топок.

q3 = 0,8%, q4 = 0%,

3. Потери теплоты в окружающую среду (от наружного охлаждения) q5, %, для стационарных теплогенераторов принимают в зависимости от паропроизводительности котельного агрегата и наличия хвостовой поверхности.

q5 = 1,4%,

4. Коэффициент полезного действия теплогенератора (брутто) находят по уравнению обратного баланса, %

= q1 =100 – (q2 + q3 + q4 + q5 + q6шл);

= q1 =100 – (5,2+0,8+ 0+ 1,4+ 0)=92,6%

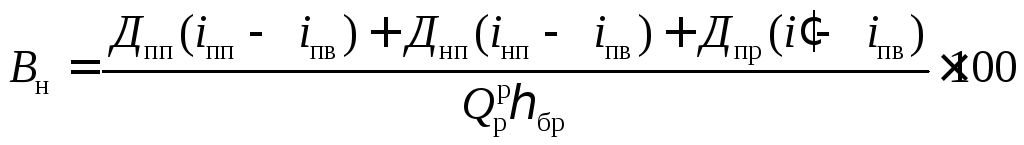

5. Номинальный расход топлива определяют по формуле, мі/ч

,

где Дпп, Днп – количество выработанного пара, перегретого и насыщенного соответственно, кг/ч; Дпр – расход воды на продувку теплогенератора, кг/ч, причем

,

где Р – непрерывная продувка, %; учитывается только при Р2, в курсовой работе следует принимать Р = 2-7%; iпп – энтальпия перегретого пара при давлении и температуре в барабане теплогенератора, кДж/кг; iнп – энтальпия сухого насыщенного пара при давлении в барабане котла, кДж/кг; i’ – энтальпия кипящей воды при давлении в барабане котла, кДж/кг; iпв – энтальпия питательной воды, кДж/кг, определяют по ее температуре и давлению на входе в теплогенератор.

6. Расчетный расход топлива определяют по формуле мі/ч

,

Источник

Распределение тепла, выделевшегося при сжигании топлива, на полезное тепло и потери, сопровождающие работу котлоагрегата, называется тепловым балансом котельного агрегата. За величину поступившего тепла принимают тепло, внесенное в топку с рабочим топливом. Теплотворность оценивается по низшей теплоте сгорания топлива.

Уравнение теплового баланса котельного агрегата при сжигании 1 кг топлива или 1м3можно представить следующим образом:

Qp=Q1+Q2+Q3+Q4+Q5+Q6 (1),

Где Qp – располагаемое тепло, введенное в котельный агрегат, Q1 – тепло, полезно использованное в котле для производства пара или горячей воды; Q2 – потери тепла с дымовыми газами, Q3 – потери тепла от химической неполноты сгорания топлива;Q4 – потери тепла от механической неполноты сгорания топлива; Q5 – потери тепла в окружающую среду; Q6 – потери тепла с физическим теплом шлаков.

Расчет годовой выработки тепла на отопление

Годовая выработка тепла на отопление рассчитывается по формуле:

Гкал/год

где:

– максимальная тепловая нагрузка потребителей на отопление, Гкал/час.

– средняя температура воздуха в помещениях, °С. = 20 °С;

– расчетная температура наружного воздуха для проектирования отопления, °С. = – 27 °С;

– средняя температура наружного воздуха за отопительный период, °С. = – 3,5 °С;

– число суток отопительного периода. = 208 суток;

Z – число часов работы системы отопления в сутки, час. Z = 24 ч.

Расчет годовой выработки тепла на вентиляцию

Годовая выработка тепла на вентиляцию рассчитывается по формуле:

Гкал/год

где:

– максимальная тепловая нагрузка потребителей на вентиляцию, Гкал/час;

– средняя температура воздуха в помещениях, °С. = 20 °С;

– расчетная температура наружного воздуха для проектирования вентиляции, °С. = – 27 °С;

– средняя температура наружного воздуха за отопительный период, °С. = – 3,5 °С;

– число суток отопительного периода. = 208 суток;

Zв – число часов работы системы вентиляции в сутки, ч. Zв = 16 ч.

Расчет годовой выработки тепла на горячее водоснабжение

Годовая выработка тепла на горячее водоснабжение рассчитывается по формуле:

Гкал/час

где:

– максимальная тепловая нагрузка потребителей на горячее водоснабжение, Гкал/час. Годовая выработка тепла на горячее водоснабжение определяется по формуле:

Гкал/год

где:

– средняя тепловая нагрузка потребителей на систему горячего водоснабжения, Гкал/час. Z – число часов работы системы отопления в сутки, час. Z = 24 ч;

– коэффициент, учитывающий снижение среднечасового расхода на ГВС в летний период. =0,8;

– температура водопроводной воды в летний период, °С. = 15 °С;

– температура водопроводной воды в зимний период, ° С. = 5 °С;

nг – число суток в году. nг= 365 суток;

– число суток отопительного периода. = 208 суток;

Расчет общей годовой выработки тепла на котельную

Общая годовая выработка тепла на котельную определяется по формуле:

Гкал/год

где:

– годовая выработка тепла на отопление, Гкал/год. – годовая выработка тепла на вентиляцию, Гкал/год. – годовая выработка тепла на горячее водоснабжение, Гкал/год.

Расчет годового расхода натурального топлива

Расчет годовой потребности натурального топлива (природного газа) на котельную:

м3/год

где:

1,2 – коэффициент, учитывающий потери тепла на собственные нужды котельной и в тепловых сетях;

– общая годовая выработка тепла, Гкал/год. = 2327,9 Гкал/год;

– низшая теплотворная способность природного газа, ккал/м3. = 7135 ккал/м3;

η – КПД котла в долях единиц. η = 0,925.

Расчет годовой потребности условного топлива

Рассчитаем годовую потребность условного топлива на котельную:

[кг.у.т./год] , где:

1,2 – коэффициент, учитывающий потери тепла на собственные нужды котельной и в тепловых сетях;

– общая годовая выработка тепла, Гкал/год. 7000 – низшая теплотворная способность 1 кг условного топлива, ккал/кг;

η – КПД котла в долях единиц. η = 0,925.

Дата публикования: 2014-11-29; Прочитано: 962 | Нарушение авторского права страницы

studopedia.org – Студопедия.Орг – 2014-2020 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования

(0.004 с)…

Источник

3.1. Тепловой баланс теплогенератора и расход топлива

Тепловой баланс

теплогенератора выражает равенство

теплоты, поступившей в агрегат, сумме

полезно использованной теплоты и

всех тепловых потерь, имеющихся

при его работе.

Цель составления

теплового баланса – вычислить коэффициент

полезного действия теплогенератора и

определить необходимый расход

топлива.

Тепловой баланс

составляют применительно к установившемуся

тепловому состоянию теплогенератора.

Все статьи теплового баланса принято

относить к 1 м3

газообразного топлива.

Общее уравнение

теплового баланса имеет вид, кДж/кг

(кДж/м3)

![]() ,

,

где

![]() – располагаемая теплота;Q1– полезно

– располагаемая теплота;Q1– полезно

использованная теплота; Q2

– потери теплоты с уходящими газами;

Q3– потери

теплоты от химической неполноты

сгорания; Q4

– потери теплоты от механической

неполноты сгорания; Q5

– потери теплоты всеми элементами

теплогенератора в окружающую

среду (потери от наружного охлаждения);

![]() – потери теплоты в виде физической

– потери теплоты в виде физической

теплоты шлака.

Располагаемая

теплота на 1 м3

газообразного топлива, кДж/м3

![]() .

.

Для упрощения

расчетов в курсовой работе можно

принимать для газообразного топлива

![]() .

.

Если

Если

статьи теплового баланса выразить в

относительных величинах (процентах

от располагаемой теплоты

![]() ,

,

то уравнение теплового баланса примет

вид

100 = q1

+ q2

+ q3

+ q4

+ q5+ q6шл.

Величину полезно

использованной теплоты Q1(q1)

прямым путем определить нельзя, так как

заранее неизвестно количество

сжигаемого топлива. Поэтому Q1(q1)

можно найти из уравнений теплового

баланса лишь после определения всех

потерь теплоты.

Далее расчет

осуществляем в следующей последовательности:

1. Потери теплоты

с уходящими газами находят по разности

энтальпий продуктов сгорания, уходящих

из теплогенератора, и холодного воздуха,

%

,

,

![]()

где

![]() – энтальпия уходящих дымовых газов,кДж/м3,при

– энтальпия уходящих дымовых газов,кДж/м3,при

соответствующем избытке воздуха

![]() и температуре уходящих газовtух;

и температуре уходящих газовtух;

![]() –коэффициент

–коэффициент

избытка воздуха в уходящих газах, берется

в сечении газохода после последней

поверхности нагрева; I![]() – энтальпия теоретического объема

– энтальпия теоретического объема

холодного воздуха, кДж/кг (кДж/м3)

![]() ,

,

![]()

где (ct)хв –энтальпия

1 м3

холодного воздуха, кДж/м3,

определяется в зависимости от

температуры холодного воздуха tхв,

которую при отсутствии специальных

указаний принимают tхв

= 30оС.

Энтальпию уходящих

дымовых газов Iух

находят по It-диаграмме

при соответствующем избытке воздуха

![]() и температуре уходящих газовtух.

и температуре уходящих газовtух.

При этом

температурой tух

следует задаваться.

2.

2.

Расчетные потери от химической q3,

%,и

механической q4,

%, неполноты

сгорания топлива принимают из расчетных

характеристик топок.

q3

= 0,8 %, q4

= 0 %,

3. Потери теплоты

в окружающую среду (от наружного

охлаждения) q5,

%, для стационарных теплогенераторов

принимают в зависимости от

паропроизводительности котельного

агрегата и наличия хвостовой

поверхности.

q5

= 1,4 %,

4. Коэффициент

полезного действия теплогенератора

(брутто) находят по уравнению обратного

баланса, %

![]() =

=

q1

=100 –

(q2

+ q3

+ q4

+ q5

+ q6шл);

![]() =

=

q1

=100 –

(5,2+0,8+ 0+ 1,4+ 0)=92,6

%

5. Номинальный

расход топлива определяют по формуле,

м3/ч

,

,

где Дпп,

Днп

– количество выработанного пара,

перегретого и насыщенного соответственно,

кг/ч; Дпр

– расход воды на продувку теплогенератора,

кг/ч, причем

![]() ,

,

где Р

– непрерывная

продувка, %; учитывается только при Р![]() 2,

2,

в курсовой работе следует принимать

Р = 2–7%;iпп

– энтальпия перегретого пара при

давлении и температуре в барабане

теплогенератора, кДж/кг; iнп– энтальпия

сухого насыщенного пара при давлении

в барабане котла, кДж/кг; i‘

– энтальпия кипящей воды при давлении

в барабане котла, кДж/кг; iпв– энтальпия

питательной воды, кДж/кг, определяют

по ее температуре и давлению на входе

в теплогенератор.

![]()

![]()

6. Расчетный расход

топлива определяют по формуле м3/ч

,

,

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Коэффициент Полезного Действия (КПД) – показатель эффективности системы при преобразовании одного вида энергии в другой и передачи этой энергии на расстояние. Термин «система», в нашем случае, означает комплекс оборудования для пароснабжения предприятия (паровая котельная + пароконденсатная система предприятия).

В таблице 1 перечислим факторы, влияющие на эффективность пароснабжения промышленных предприятий в части теплотехники. Но при этом надо понимать, что в топливных котельных существуют значительные затраты на электроэнергию (насосы, вентиляторы) которую так же необходимо принимать в расчёт при определении общего КПД системы.

Таблица 1. Факторы, влияющие на КПД системы пароснабжения предприятия

№

Фактор

Примечание

1.

Конструкция котла

Данные по КПД котла предоставляет производитель.

Производитель предоставляет данные по КПД, замеренные в идеальных условиях при установившемся режиме горения, определённой температуре питательной воды, без учёта продувок. На производстве, обычно, условия несколько различаются с идеальными.

Вносить самостоятельные изменения в конструкцию котла – категорически недопустимо. Для лучшей эффективности работы котла необходимо следовать рекомендациям завода-производителя.

2.

Температура дымовых газов (наличие экономайзера)

КПД современных паровых котлов достигает 93%. При этом температура дымовых газов составляет ~ 200ºС.

Способы повышения КПД:

Рекомендуется установить экономайзер, который будет нагревать воду за счёт охлаждения дымовых газов. В зависимости от условий на производстве можно нагревать питательную воду, воду для ГВС на предприятии, воду для какого-нибудь технологического процесса. При использовании экономайзера КПД котлоагрегата можно повысить до 99%.

3.

Горелка котла

1. В задачу горелочного устройства входит приготовление качественной топливной смеси (топливо-воздух) и качественное распыление топлива в топке котла. Для высокого КПД нужна качественная и надёжная горелка.

2. Горелки бывают ступенчатыми и модулируемыми. При применении ступенчатой горелки происходит более частые включения-отключения котла, а перед каждым вкл.-выкл. необходимо вентилирование топки котла – нагретые дымовые газы «вылетают в трубу», что так же снижает КПД системы. Модулируемая горелка способна работать в режиме 15…100% производительности котла, что может значительно снизить количество вкл.-выкл.

4.

График паропотребления

Влияние графика паропотребления на КПД зависит от применяемой горелки (смотри п.2). Если расход пара постоянен и ступенчатая горелка постоянно работает – КПД будет максимальным. При часто меняющемся потреблении пара рекомендуется использовать модулируемую горелку.

5.

Температура питательной воды

Чем ниже температура питательной воды, тем выше температурный напор и эффективней идёт процесс теплообмена – выше КПД котла, но БОЛЬШЕ РАСХОД ТОПЛИВА.

Этот тот момент, когда КПД надо пренебречь, потому как нагретая питательная вода хоть и уменьшает КПД котлоагрегата (не путать с КПД системы – он увеличивается), но тепла для догрева воды до рабочей температуры надо меньше, соответственно расход топлива уменьшается.

Способы увеличения температуры питательной воды:

1. Увеличить температуру питательной воды можно за счёт её нагрева от другого технологического процесса через теплообменник;

2. Применить экономайзер (смотри п.2);

3. Организовать возврат конденсата на производстве (смотри п.10).

6.

Качество питательной воды (метод водоподготовки)

Показатели, характеризующие качество питательной воды: жёсткость, щёлочность, общее солесодержание (TDS), содержание кремния, водородный показатель (pH), содержание коррозионных газов, взвешенные вещества.

Содержание (или концентрация) каждого из этих показателей должно находиться в определённых пределах. Для улучшения качества воды устанавливают водоподготовку. В зависимости от метода водоподготовки в воде так же могут содержаться вредные примеси, которые удаляются из котла методом периодической и непрерывной продувки. Т.о. чем больше в котле вредных примесей – тем чаще продувка, а вместе с вредными примесями сливается нагретая котловая вода – тепло улетает в трубу.

7.

Тип деаэрации

1. Термическая деаэрация. Подразумевает расход пара (тепла) на собственные нужды котельной;

2. Химическая деаэрация. Наиболее распространённым реагентом, применяемым в качестве химической деаэрации, является сульфит натрия (Na?SO?), при взаимодействии с растворённым кислородом в питательной воде, образует сульфат натрия (Na?SO?), который накапливается и повышает солесодержание в котле. Результат – увеличенное число продувок – тепло улетает в трубу.

Способы повышения КПД:

1. При термической деаэрации необходимо максимально теплоизолировать оборудование и трубопроводы системы деаэрации;

2. В химической деаэрации, я бы рассмотрел другие типы безопасных реагентов. Например, на основе диэтилгидроксиламин (DEHA), который не увеличивает солесодержания и обладает пассивирующими свойствами.

ВНИМАНИЕ!!! При смене реагента необходима консультация специалиста!

8.

Качество топлива

(наличие сажи в топке котла)

В первую очередь качество топлива влияет на состояние элементов горелки котла (форсунки, клапаны, топливный насос и т.д.), которая отвечает за качество сжигания топлива, которое напрямую влияет на потребление топлива.

Во-вторых, какое бы качественное топливо ни было, всегда образуется сажа, которая существенно снижает теплопередачу в котле. При использовании некачественного топлива количество сажи может быть увеличен в разы.

Способы повышения КПД:

1. Отслеживайте качество топлива. Особенно это относиться к ДТ и мазуту.

2. Периодические осмотры оборудования и качественный сервис обеспечит чистоту котловых труб и высокое КПД.

9.

Теплоизоляция оборудования котельной и пароконденсатной системы

В котельной и на всём протяжении пароконденсатной системы предприятия может находиться большое количество не теплоизолированного оборудования (теплообменники, задвижки, регулируемая арматура, конденсатоотводчики и т.д.). Открытые горячие поверхности приводят в значительным теплопотерям, что приводит к снижению КПД всей системы.

Способы повышения КПД:

Теплоизолируйте все нагреваемые поверхности.

В настоящий момент существует большой выбор теплоизолирующих кожухов для разного вида вышеперечисленного оборудования.

10.

Удалённость паропотребителя

При транспортировке пара на большие расстояния до потребителя возникают значительные потери тепла, пар конденсируется в паропроводе, возникают проблемы с отводом конденсата.

Способы повышения КПД:

Рекомендую рассмотреть вопрос об отказе от централизованного пароснабжения и организовать индивидуальное пароснабжение – устанавливать парогенераторы непосредственно у паропотребителя. В соответствии с СП89.13330.2016 (Пункт 8.23), паровые котлы BOOSTER разрешается устанавливать в производственных помещениях.

11.

Качество водоподготовки (наличие отложений в пароводяном тракте котла)

Режим работы любой водоподготовки зависит от настроек продолжительности рабочего режима и режима восстановления. Качество любой воды (водопровод, скважина и т.д.) может меняться в значительных пределах. Был реальный случай, когда по непонятным причинам в паровом котле, работающим на водопроводной воде, стали появляться отложения, несмотря на наличие правильно настроенной водоподготовки. Результат исследований показал, что у поставщика воды произошла авария и жёсткость воды увеличилась в 7 раз!!!!

Способы повышения КПД:

1. В первую очередь необходимо, в соответствии с инструкцией на паровые котлы, контролировать качество воды – периодически брать химанализы питательной и котловой воды.

2. Необходимо постоянно контролировать состояние поверхностей пароводяного тракта.

3. Необходимо следить за правильной работой датчиков автоматической аварийной системы парового котла. При появлении отложений, датчиком температуры тела котла или дымовых газов должно быть зафиксирована повышенная температура. При повышении температуры до критического значения – котёл должен автоматически отключаться.

12.

Возврат конденсата

Конденсат – это вода, прошедшая водоподготовку и содержащая неиспользованную теплоту. Т.е. при возврате конденсата вы экономите на водоподготовке и на топливе для нагрева холодной питательной воды. Например, для нагрева 1 тонны воды с 5 до 80 ºС необходимо 74000 ккал – это ~8 м³ природного газа или ~8 литров дизельного топлива.

13.

Тип непрерывной продувки

Существует два основных вида автоматической верхней продувки парового котла: продувка по времени и продувка по солесодержанию. Продувка по времени программируется на основании ранее сделанных химических анализов котловой воды и производиться через равный промежуток времени. Продувка по солесодержанию зависит от степени солесодержания котловой воды на данный момент времени и проводит продувку в нужный момент, снижая концентрацию солей в котловой воде на тот уровень, который необходим. Продувка по солесодержанию – качественней и точней!

14.

Утилизация теплоты от продувок

Продувка – это слив нагретой котловой воды, сопровождается потерей тепла. В зависимости от объёма продувок необходимо рассчитать и рассмотреть возможность и целесообразность применения системы утилизации тепла от продувок.

15.

Воздух для горения

Повышение температуры воздуха, направляемого на горение, увеличивает КПД котла. Например, в котлах BOOSTER горелка и котёл представляют собой моноблочную конструкцию и забор воздуха для горения происходит через наружные нагреваемые поверхности котла, что позволяет охлаждать корпус и нагревать воздух, направляемый на горение.

16.

Состояние системы автоматического управления котлом.

Большинство современных котлов оснащаются системой автоматики с помощью которой фиксируются температуры поверхностей и дымовых газов котла, выдавая информацию на пульт управления. При критическом превышении параметров система аварийной автоматики выдаёт сигнал на аварийное отключение котла. Необходимо, следить за исправностью системы автоматики и в случае превышения определённых параметров находить причину повлёкшую такое изменение. Возможные причины превышения температур: отложения солей жёсткости в пароводяном тракте котла, неправильная работа горелки, отложения сажи в газоходе котла, неисправность системы автоматики.

17.

Состояние пароконденсатной системы предприятия.

Правильно спроектированная и смонтированная пароконденсатная система – залог эффективного использования тепловой энергии. Здесь можно посмотреть общие рекомендации по организации пароконденсатной системы на предприятии.

Дополнительно настоятельно рекомендуется обеспечить постоянный надзор за исправностью конденсатоотводчиков на паропотребляющем оборудовании, т.к. большой процент потерь тепла происходит по причине неправильной работы этого оборудования.

18.

Своевременное сервисное обслуживание котельной и элементов пароконденсатной системы.

Данный пункт – это повторение большинства вышеперечисленных рекомендаций, призывающих проводить своевременные осмотры состояния оборудования и его сервисное обслуживание.

Здесь можно ознакомиться с рекомендациями по разработке системы планово-предупредительных ремонтов котельного оборудования и пароконденсатной системы.

В сегодняшних реалиях, одним из действительно эффективных методов повышения энергоэффективности крупных предприятий является отказ от централизованного пароснабжения и установкой парогенераторов непосредственно у паропотребляющего оборудования. Все плюсы и минусы организации индивидуального пароснабжения рассмотрим здесь.

Источник