Какие полезные ископаемые являются сырьем для производства стекла является

Стекло считается одним из самых популярных материалов, которые человек использует для своих целей. Благодаря определенному химическому составу и физическим характеристикам этот материал незаменим в строительстве, при изготовлении мебели, производстве посуды и многих других отраслях. Ключевой особенностью является доступность сырья для выплавки стекла.

Главные компоненты в стеклопроизводстве

Свойства и характеристики любому материалу предают те элементы, которые входят в его состав. Шихта для выплавки стекла включает в себя следующие обязательные типы ингредиентов:

- базовый элемент;

- оксиды различных металлов щелочной группы;

- вещества, которые отвечают за определенные свойства;

- вспомогательные компоненты.

Кварцевый песок

Основным элементом при изготовлении стекла является кварцевый песок или оксид кремния. Этот компонент широко распространен. Добывают его открытым способом. Поэтому стоимость кремнезема относительно невысока. В среднем по рынку цена за 1 тонну обработанного кварцевого песка лежит в диапазоне 3–4 тысяч рублей.

Под обработкой этого компонента подразумевается его очистка от различных примесей и дробление до нужной фракции. Обычно, для шихты используют размер частицы 0,1–0,6 мм. После этого песочная смесь фасуется в мешки по 25 или 1000 кг и отправляется на стекольное производство. К основным достоинствам кварцевого песка относят:

- стойкость к химическим реакциям;

- невосприимчивость к физическим воздействиям;

- высокую сыпучесть, которая повышает точность дозирования.

Песочная смесь (ПС) для стекольного производства состоит из следующих компонентов:

- кремнезем (свыше 95%);

- оксид железа (до 0,25%);

- оксид алюминия (до 4%);

- влага (не более 0,5%).

Согласно ГОСТ 22551–77 различают марки кварцевого песка в зависимости от того, для изготовления каких стеклянных изделий будет применяться песочная смесь:

- ООВС (особо ответственные с высокой светопрозрасностью);

- ОВС (ответственные с высокой светопрозрасностью);

- ВС (с высокой светопрозрачностью);

- С (светопрозрачные);

- Б (бесцветные);

- ПБ (полубелые);

- ПС (с пониженной светопрозрачностью);

- Т (темные).

В обозначении марок ПС после букв вышеперечисленных аббревиатур указаны три цифры, которые показывают массовую часть оксида железа в тысячных долях. А идущая следом буква «В» или цифра означает сорт смеси. Так, название марки ООВС–010–В говорит, что эта ПС высшего сорта предназначена для особо ответственных изделий с высокой светопрозрачностью. В ее составе содержится 0,01% оксида железа.

Оксид кальция

CaO предает стеклу твердость и увеличивает его стойкость к химическому воздействию. Данный компонент составляет около 10% во всей шихтовой смеси. Он существенно облегчает процесс плавления и осветляет стекломассу.

Оксид кальция добавляется в виде известняка, который состоит из карбоната кальция. Эта горная порода имеет белый или серый цвет. Также в качестве источника CaO на стекольном производстве используют доломит. Этот природный материал дополнительно содержит в себе оксид магния, который снижает скорость кристаллизации смеси при варке.

Породы известняка и доломита обязаны содержать менее 0,2% оксида железа. В то же время в первый элемент должно входить более половины CaO, а во второй более 30%. На стекольное производство горные породы доставляются в виде глыб и камней. Там они подлежат измельчению. И уже как известковая или доломитовая мука поступают в шихту. Цена варьируется от 8 до 10 тысяч рублей за тонну.

Калийная сода

Данный элемент, взаимодействуя с другими компонентами, уменьшает температуру плавления стекла, тем самым ускоряя технологический процесс. Окись калия не только способствует осветлению стекломассы, что влечет за собой улучшение светопропускания. Но и придает твердости готовому изделию.

Для того, чтобы получить калийную соду при выплавке стекла, в шихту добавляют поташ или карбонат калия. В его состав входит:

- окись калия (почти 70%);

- углекислый газ (около 30%).

При выплавке первый элемент принимает участие в стеклообразовании, а второй улетучивается. Окись калия отвечает за блеск стекла, придает ему неповторимый оттенок. Поэтому вещество используется в производстве хрусталя и оптики. Для получения листового стекла его добавляют крайне редко. Поташ бывает двух типов:

- кристаллический;

- кальцинированный.

Для производства стекла применяется второй вид, который содержит более 98% карбоната калия. Он представляет собой желтый порошок, который быстро накапливает влагу. Поташ, полученный искусственным путем из минералов, содержащих хлорид калия и двойной карбонат магния-калия, является дорогим материалом. И при производстве стекла используется мало.

Гораздо дешевле применять содово-поташную смесь, которая включает в себя оксиды калия и натрия. К тому же при таком варианте в шихту вводится сразу два ингредиента.

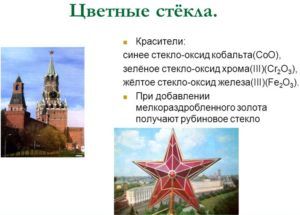

Красители, обесцвечиватели и глушители

Эти компоненты относятся к вспомогательным материалам. Именно они наделяют стекло индивидуальными и неповторимыми свойствами. В качестве красителей применяются оксиды металлов, которые в процессе плавления стекломассы растворяются в ней, придавая изделию определенный оттенок:

- марганец (фиолетовый);

- кобальт (синий);

- хром (зеленый);

- железо (оранжевый);

- никель (красный);

- уран (желто-зеленый).

Обесцвечиватели выполняют диаметрально противоположную функцию. Они придают стеклу прозрачность и устраняют цветовые оттенки. В качестве таких компонентов применяются:

- перекись мышьяка;

- двуокись церия;

- сульфат натрия;

- селитра.

Глушители наделяют стекло светопоглощающими свойствами. Световой поток приглушается за счет наличия в готовом изделии кристалликов тугоплавких соединений фтора или фосфора, а также пузырьков воздуха. Основными компонентами-глушителями являются:

- фторид кальция;

- фосфат калия;

- криолит;

- апатит;

- фосфоронатриевая соль.

При производстве стекла используются различные сырьевые компоненты. Основополагающим элементом является кварцевый песок. Но отвечают за ключевые свойства стекла, его физические и химические характеристики вспомогательные вещества, доля которых в готовом изделии незначительна. Рекомендуем посмотреть существующих производителей стекла и произвести конкурентную разведку.

30.01.2020

Источник

Сегодня стекло является одним из самых популярных материалов. Оно применяется в строительстве, пищевой промышленности и других отраслях. Из него создается огромное количество вещей, без которых нельзя представить современную жизнь: окна, посуда, декор, мебель, зеркала, вазы и множество других. Существует множество материалов, используемых в качестве сырья для стекла, но основным является диоксид кремния или кремнезем.

Разновидности сырья для производства стекла

В промышленности под стеклом понимается не только тот материал, из которого сделаны окна. Существует много его видов, у каждого из которых свое назначение.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

По мере развития технологий росло и качество стекла. Современные методы производства основаны на термической обработке исходного сырья.

Самым часто применяемым веществом для изготовления стекла является оксид кремния, получаемый преимущественно из кварцевого песка. В нем могут содержаться различные примеси, состав которых зависит от того, где находится месторождение. Например, в белом песке присутствует оксид железа, придающий стеклу зеленоватый оттенок.

Кроме оксида кремния, в качестве сырья для производства стекла используются:

- карбонат натрия;

- оксид бора;

- карбонат калия;

- сульфат натрия.

Такие вещества являются стеклообразующими. Каждое из них влияет на свойства готового продукта. Например, в результате смешения оксида кремния и карбоната натрия получится однородная масса, называемая жидким стеклом. Добавление известняка или доломита сделает сырье нерастворимым в воде.

К сырью могут быть добавлены вспомогательные материалы:

- красители;

- осветлители;

- глушители (придают стеклу матовость).

Добавки влияют на устойчивость материала к различному виду воздействиям, светопроницаемостью и т. д. Например, для производства оптического оборудования нужно стекло с оксидом свинца, повышающим уровень светопреломления.

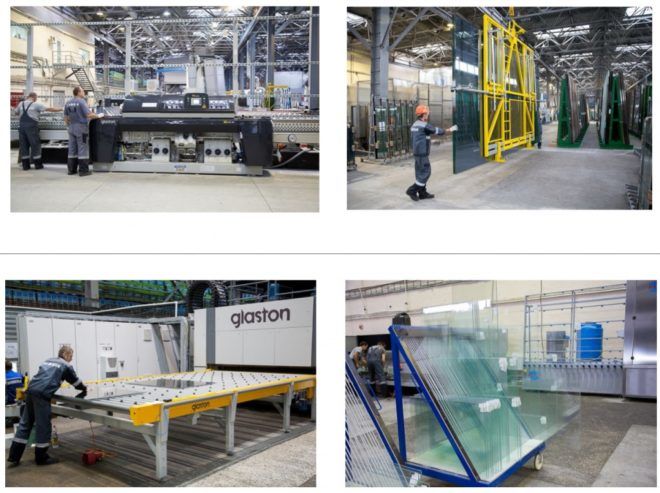

Оборудование для изготовления стекла

Для производства стекла потребуются следующие устройства:

- управляемый канал для подачи сырья;

- механизм для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- гидропривод пресса;

- устройство, достающее готовое изделие из формирующего аппарата;

- линия-транспортер, управление которой будет осуществляться автоматически, без контроля оператора;

- печи из огнеупорного кирпича, в которых будет осуществляться плавление сырья и отжиг готовой продукции;

- аппарат, наносящий краску, и механизм, высушивающий готовое стеклоизделие;

- аппарат, промывающий готовое стеклоизделие.

Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

Процесс создания стекла состоит из нескольких стадий.

Подготовка сырья и его подача в приемные бункеры, добавление дополнительных компонентов. Перед этим сырье измельчается до порошкообразного состояния. Пропорции должны быть идеально соблюдены, поэтому для дозировки компонентов используются электронные весы.

Выход стекла из плавильной печи

Отправка подготовленного вещества в плавильную печь. Здесь сырье для стекла расплавляется и превращается в однородную жидкую массу. Температура в печи настраивается в зависимости от того, стекло какого качества нужно получить.

Варка стекломассы, осуществляемая в ванне, наполненной расплавленным оловом, при температуре от 1200 ⁰С. В процессе варки в стекломассу могут быть добавлены красители. Из-за разницы в плотности жидкости не смешиваются, а поверхность стекла становится ровной и гладкой.

Если на каком-то из этих этапов допустить ошибку, то качество готового продукта может понизиться.

- Придание изделию необходимой формы. На этом этапе стеклоизделие должно остыть до 250 ⁰С. Чтобы оно не получило трещины, остывание должно быть постепенным.

- Закрепление формы. Этот процесс заключается в термической обработке и состоит из нескольких стадий: быстрое охлаждение, медленное воздействие, быстрое повышение температуры до обычной. Остывание не должно быть резким, иначе на стекле могут появиться трещины.

- Проверка качества полученного изделия. Как правило, на конвейере присутствует специальный автомат, проверяющий стеклоизделие.

- Упаковка готовой продукции.

Описанный выше процесс позволяет получить в результате стандартное стекло. Если требуется получение стекол с особыми свойствами, то использоваться другие методы.

Производство разных видов стекла и зеркал

В легкой промышленности производство стекла является одним из самых востребованных направлений. Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

От того, какое стекло требуется, зависит процесс его производства.

При создании каленого или закаленного стекла производится обработка типичных материалов. Сырье помещается в специальную печь, в которой температура сначала повышается до определенной отметки, затем понижается. Благодаря такой обработке в верхних слоях возникает зона напряженности, придающая стеклу дополнительную прочность. При нормальных атмосферных условиях прочность каленого стекла в шесть раз большего, чем обычного.

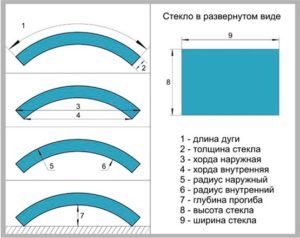

Схема гнутого стекла

Производство гнутых стекол считается одним из самых сложных. Чтобы получить такой результат, необходимо воздействие высокой температуры. Это нужно, чтобы размягчить материал и избежать его поломки.

В зависимости от степени требуемого изгиба и толщины исходного материала работа над гнутым стеклом может занять от двух до десяти часов.

При производстве жидкого стекла используется специальное оборудование. Это связано с тем, что сырье нужно обрабатывать под определенным давлением при температуре кипения щелочи натрия.

Зеркало – это особый класс стекол, отличительной характеристикой которого является свойство отражать свет. Чтобы получить такой эффект, нужно обработать стекло особым образом. Его поверхность шлифуют, чтобы готовое зеркало было идеально ровным и отражало предметы без искажений.

Классификация стеклоизделий

Стеклоизделия классифицируются по следующим параметрам:

- состав;

- назначение;

- способ производства;

- фасон;

- размер;

- метод декорирования.

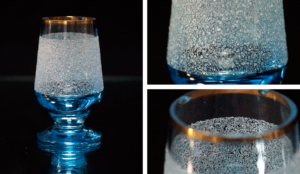

Декорирование стеклянных изделий

Нанесение украшений на стекло может осуществляться непосредственно в процессе изготовления (когда оно подвергается воздействию высокой температуры) или после, когда готовое изделие уже остыло.

Цветное стекло, украшение насыпью

В процессе производства можно:

- окрашивать изделие;

- прикрепить на него стекломассу различной формы;

- охладить заготовку для образования декоративных трещин.

Готовые изделия декорируют следующим образом:

- с помощью шлифовальных материалов на изделие наносится гравировка, шлифовка, алмазная грань и т. д.;

- украшения можно наносить, воздействуя на стекло плавиковой кислотой;

- стеклоизделие украшается с помощью красок.

Требования к качеству

Готовое стеклоизделие должно отвечать техническим, функциональным, эргономическим и эстетическим требованиям.

Технические требования – это соответствие продукции требованиям нормативно-технических документов.

По функциональным требованиям поверхность стеклоизделия должна быть гладкой, исключено наличие посторонних включений и внешних дефектов.Согласно эргономическим требованиям, стеклоизделие необходимо производить удобным и безопасным в эксплуатации.

К эстетическим требованиям относятся оригинальный внешний вид, соответствие моде и высокое качество обработки.

Транспортировка и хранение стеклоизделий

Кассетные системы для хранения стекла

Любое стеклоизделие маркируется. В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

Транспортировка стеклоизделий должна осуществляться в упаковке, на которой присутствует надпись «осторожно, стекло» и т. п.

Хранить такие изделия нужно в сухих помещениях, так как из-за сырости на его поверхности может появиться беловатый налет, а стекло станет менее прозрачным.

Видео по теме: Виды оконного стекла

Источник

Ñûðüå äëÿ ïðîèçâîäñòâà ñòåêëà ìîæåò áûòü ðàçíûì, íî îäèí êîìïîíåíò ÿâëÿåòñÿ îñíîâíûì äèîêñèä êðåìíèÿ. Åãî åùå íàçûâàþò êðåìíåçåìîì. Èìåííî ýòîò ýëåìåíò ïðè îõëàæäåíèè ðàñïëàâà ñîçäàåò ñòåêëî. Êàê è íåêîòîðûå äðóãèå ðàçíîâèäíîñòè îêñèäîâ, òàêèå ìàòåðèàëû íàçûâàþò ñòåêëîîáðàçóþùèìè.

Ðàçíîâèäíîñòè ñûðüÿ äëÿ ïðîèçâîäñòâà ñòåêëà

Ìàòåðèàëû, íåîáõîäèìûå äëÿ èçãîòîâëåíèÿ ñòåêëà, çà÷àñòóþ èìåþò âèä åñòåñòâåííûõ ñîåäèíåíèé. Íàèáîëåå ðàñïðîñòðàíåííûì âèäîì ñûðüÿ ÿâëÿåòñÿ êâàðöåâûé ïåñîê.

Êâàðöåâûé ïåñîê. òàêæå ìîæåò îòëè÷àòüñÿ â çàâèñèìîñòè îò òîãî, ãäå îí äîáûâàëñÿ. Ýòî âëèÿåò íà ñîñòàâ ïðèìåñåé, êîòîðûå âõîäÿò â íåãî. Ê ïðèìåðó, áåëûå ïåñêè ñîäåðæàò îêñèä æåëåçà. Èç-çà ýòîãî ïîñëå èõ ïëàâëåíèÿ ãîòîâîå ñòåêëî ïðèîáðåòàåò çåëåíîâàòûé îòòåíîê.

Äîïîëíèòåëüíî ê ïåñêó â øèõòó ìîãóò ââîäèòüñÿ:

- èçâåñòíÿê;

- ñîäà;

- áîðíûé àíãèäðèä;

- ïîòàø;

- ñóëüôàò íàòðèÿ è äðóãèå ýëåìåíòû.

çàâèñèìîñòè îò òîãî, ñ êàêèìè ýëåìåíòàìè áóäåò âçàèìîäåéñòâîâàòü êðåìíåçåì, çàâèñÿò ìíîãèå õàðàêòåðèñòèêè ãîòîâîãî ïðîäóêòà. Åñëè ñ ïåñêîì ðàñïëàâèòü òîëüêî ñîäó, òî ïîñëå îêîí÷àíèÿ ïðîèçâîäñòâåííîãî ïðîöåññà îáðàçóåòñÿ îäíîðîäíàÿ ìàññà, ïîëó÷èâøàÿ íàçâàíèå «æèäêîå ñòåêëî». Äîëîìèò èëè èçâåñòíÿê ïðèäàäóò êîíå÷íîìó ïðîäóêòó ïðî÷íîñòè è ñäåëàþò åãî íåðàñòâîðèìûì â âîäå.

Ïîìèìî îñíîâíûõ âèäîâ ñûðüÿ äëÿ ïðîèçâîäñòâà ñòåêëà è èçìåíåíèÿ åãî õàðàêòåðèñòèê â ðàñïëàâ ÷àñòî äîáàâëÿþò ðàçëè÷íûå äîïîëíèòåëüíûå âåùåñòâà. Îíè ìîãóò ïîâûñèòü óñòîé÷èâîñòü ìàòåðèàëà ê õèìè÷åñêèì, ìåõàíè÷åñêèì è òåðìè÷åñêèì âîçäåéñòâèÿì, à òàêæå óâåëè÷èòü åãî ñâåòîïðîïóñêàåìîñòü, óìåíüøèòü êðèñòàëëèçàöèþ èëè îêðàñèòü â íåîáõîäèìûé öâåò. Ê ïðèìåðó, îêñèä ñâèíöà óâåëè÷èâàåò ó ñòåêëà óðîâåíü ñâåòîïðåëîìëåíèÿ, ÷òî íåîáõîäèìî äëÿ ïðîèçâîäñòâà îïòè÷åñêîãî îáîðóäîâàíèÿ è ëàáîðàòîðíîé ïîñóäû. Ïðè ýòîì â ðàñïëàâ òàêæå äîáàâëÿþò öèíê è áàðèé.

Ñïåöèôèêà èçãîòîâëåíèÿ ñòåêëà è âëèÿíèå ïðîòåêàíèÿ òåõïðîöåññîâ íà åãî ñâîéñòâà

Ñðåäè âñïîìîãàòåëüíîãî ñûðüÿ, êîòîðîå èñïîëüçóåòñÿ ïðè ïëàâëåíèè, íàèáîëåå ðàñïðîñòðàíåííûìè ÿâëÿþòñÿ ãëóøèòåëè, êðàñèòåëè è îñâåòèòåëè. Îíè íå îêàçûâàþò ñåðüåçíîãî âëèÿíèÿ íà òåõíè÷åñêèå õàðàêòåðèñòèêè ñòåêëà. Èõ ïðåäíàçíà÷åíèå èçìåíåíèå åãî ñâåòîïðîïóñêàåìîñòè è îêðàøèâàíèå.

Òåõíîëîãèÿ ïðîèçâîäñòâà âêëþ÷àåò â ñåáÿ íåñêîëüêî ýòàïîâ, êàæäûé èç êîòîðûõ îêàçûâàåò îïðåäåëåííîå âîçäåéñòâèå íà êîíå÷íûå õàðàêòåðèñòèêà ñòåêëà:

- ïîäãîòîâêà ñûðüÿ äëÿ ïðîèçâîäñòâà ñòåêëà;

- ñìåøèâàíèå èçìåëü÷åííûõ ìàòåðèàëîâ â øèõòå;

- âàðêà ñòåêëîìàññû;

- ïðèäàíèå èçäåëèþ íåîáõîäèìîé ôîðìû;

- ïðîâåäåíèå äîïîëíèòåëüíîé îáðàáîòêè äëÿ ïðèîáðåòåíèÿ ãîòîâûì ïðîäóêòîì îïðåäåëåííûõ ñâîéñòâ.

Ñëåäóåò îòìåòèòü, ÷òî äëÿ çàêðåïëåíèÿ ôîðìû èçäåëèÿ, îíî ïîäâåðãàåòñÿ îõëàæäåíèþ. Ýòîò ïðîöåññ ñòóïåí÷àòûé, òî åñòü âêëþ÷àåò â ñåáÿ íåñêîëüêî ýòàïîâ:

- áûñòðîå ïîíèæåíèå òåìïåðàòóðû;

- ìåäëåííîå âîçäåéñòâèå;

- áûñòðîå äîâåäåíèå ìàòåðèàëà äî íîðìàëüíîé òåìïåðàòóðû.

Áîëåå ïîäðîáíî î ñïåöèôèêå òåõíîëîãè÷åñêèõ ïðîöåññîâ èçãîòîâëåíèÿ ðàçëè÷íûõ âèäîâ ñòåêëà ìîæíî óçíàòü íà ãëàâíîå îòðàñëåâîé âûñòàâêå, ïðîõîäÿùåé â ÖÂÊ «Ýêñïîöåíòð». Íà ýòîì ñîáûòèè ìîæíî ïîñåòèòü ñòåíäû êðóïíåéøèõ êîìïàíèé-ïðîèçâîäèòåëåé ýòîãî ìàòåðèàëà â ðàçëè÷íûõ îòðàñëÿõ. Òàì ëþáîé æåëàþùèé ñìîæåò ïîëó÷èòü ïîäðîáíóþ èíôîðìàöèþ î åãî ñîñòàâå, à òàêæå èñïîëüçóåìîì ñûðüå äëÿ ïðîèçâîäñòâà ñòåêëà.

Ýòè äàííûå îñîáåííî âàæíû çàêàç÷èêàì, äëÿ êîòîðûõ òåõíè÷åñêèå õàðàêòåðèñòèêè ìàòåðèàëà èìåþò áîëüøîå çíà÷åíèå. Ê ïðèìåðó, ïðîèçâîäèòåëè ñòðîèòåëüíûõ òîâàðîâ èçó÷àþò ïðèìåñè è äîïîëíèòåëüíûå âåùåñòâà, èñïîëüçóåìûå ïðè èçãîòîâëåíèè ñòåêëà, òàê êàê îíè ìîãóò îêàçàòü ñóùåñòâåííîå âëèÿíèå íà ïðîòåêàíèå òåõïðîöåññà.

Ïðîèçâîäñòâî ïðîòèâîïîæàðíîãî ñòåêëà

Ïðîèçâîäñòâî ñòåêëà â Ìîñêâå

Ïðîèçâîäñòâî öâåòíîãî ñòåêëà

Источник

В данной статье вы узнаете о разновидностях стекла, каким образом добывают сырье для производства стекла и самое главное – как же производят стекло сегодня на самых современных заводах.

В данной статье вы узнаете о разновидностях стекла, каким образом добывают сырье для производства стекла и самое главное – как же производят стекло сегодня на самых современных заводах.

Стекло – один из самых древних материалов, которые использует человек. Наши предки научились его выплавлять еще 5 тысяч лет назад.

Тем не менее все эти долгие годы стекло, что называется, оставалось недооцененным. Необозримую область его применения целиком открыли всего несколько десятилетий назад. Благодаря стеклу, мы заглянули далеко в космос, проникли в глубины океана, мы стали строить из него дома, создавать произведения искусства. Мы сами не заметили как вслед за каменным, бронзовым и железным веками пришел век стеклянный. Оглянитесь, стекло окружает нас повсюду. Оно защищает от ветра и холода и создает уют. Для остекления небоскребов сегодня используют очень прочные, безопасные, экологичные и энергосберегающие стекла.

Сегодня существует огромное количество разновидностей стекла. От вулканического, самого древнего на планете, до органического (его ученые научились получать совсем недавно). Но самым распространенным, тем, что окружает нас практически повсюду, является силикатное стекло (от латинского названия химического элемента Silicium – древний).

Одно из самых простых соединений кремния SiO2 называется кварц. Залежи кварцевого песка присутствуют на всех континентах, это один из самых распространенных минералов в земной коре. В том числе и благодаря этому стеклоделие много веков назад почти одновременно зародилось и в Африке, и в Южной Америке.

На самом деле рецепт приготовления стекла предельно прост. Это всего лишь кварцевый песок плюс газ, чтобы его расплавить. Очень много газа. Стеклоплавильная печь за один месяц потребляет 2,5 млн.м3. метана, это же количество в своих квартирах сжигают жители всего Центрального округа г. Москвы.

Все дело в том, что стекло кристаллизируется из жидкого состояния, а расплавить кварцевый песок, то есть по сути превратить его в жидкость, не так то просто. Для этого его нужно хорошо нагреть, вот куда уходит столько газа.

Итак, производство стекла включает следующие основные технологические операции:

Обо всем по порядку.

Подготовка сырьевых компонентов

Как же добывают сырье для стекла? Из всех полезных ископаемых кварцевый песок один из самых легкодобываемых. Все дело в том, что он в природе уже находится, что называется, в готовом состоянии. Его нужно только зачерпнуть из карьера, загрузить на конвейерную ленту и отправить. Но прежде чем стать стеклом в окне или бокалом на праздничном столе, этому стеклу придется пройти в прямом смысле огонь, воду и трубы. Правда, в обратном порядке. Начинается все с сурового кастинга. Весь песок из карьера поступает на сортировочную галерею, там он ссыпается в разные кучи. Неспециалисту сложно определить, в чем разница между этими кучами, но она есть и в химическом составе, и в размере гранул.

Когда полезный материал окончательно отсортирован, его из карьера перевозят на фабрику подготовки песка. Первым делом песок моют. Это делается с помощью устройства, которое больше всего напоминает стиральную машину. В барабан загружается песок, а снаружи подается вода. Стенки барабана сделаны из пористой пленки. Размеры пор настолько малы, что они не пропускают наружу песок, но позволяют проходить только воде. Причем в воду не добавляют никаких специальных чистящих средств, поскольку они могут остаться в песке и изменить химические свойства песка. После промывки сырье просеивают. Песок избавляют от ненужных камней и других крупных включений. Далее песок ждет тонкая фильтрация. В нем могут находиться мельчайшие частички различных металлов, а они в стекле не нужны. Финальную очистку песок проходит на спиральных фильтрах. Под действием центростремительной силы частички железа или других тяжелых металлов прижимаются к краю водоворота, а песок и вода уходят в сторону.

Теперь уже идеально чистый песок можно отправлять в стеклоплавильную печь. Но сначала его необходимо высушить. На круглом столе через сырье для получения стекла продувается горячий воздух. Сухой песок зачерпывается шнеками и ссыпается в приемный бункер. Оттуда он попадает в железнодорожные вагоны или грузовые фуры и вскоре попадает на стеклоплавильную фабрику.

Вместе с кварцевым песком в стеклоплавильную печь загружаются и другие материалы: сульфат натрия, известняк и сода. Известняк улучшает погодостойкость стекла. Сода и сульфат натрия понижают температуру плавления. Все это расплавляется при температуре 1600°С и превращается в жидкую вязкую субстанцию.

На практике же наблюдается отклонение от этого стандарта. Самая распространенная система: Na2O-CaO-SiO2-MgO-Al2O3.

Метод флоатации

Сегодня практически повсеместно при изготовлении листового стекла используют метод флоатации. На дне печи установлена огромная ванна с расплавленным оловом. Жидкое стекло выливают в эту ванну, и так как его плотность меньше плотности олова, оно растекается ровным слоем по поверхности и плавает. При этом оно постепенно начинает остывать и кристаллизироваться.

ρжидкого стекла ≈ 1,4 г/см3

ρолова ≈ 7,31 г/см3

В этой ванне стекло становится похожим на пластилин, оно еще мягкое и специальный ролик вытягивает его из печи как ириску.

На выходе из печи стекло имеет температуру 600°С. Лента из стекла аккуратно двигается по роликовому конвейеру и постепенно остывает. На краю этой ленты хорошо виден след, оставленный тем самым роликом, который протолкнул ее из ванной с оловом. Этот край отрезается, а обрезки отправляются обратно в печь на переплавку.

Далее эту бесконечно длинную ленту отправляют на резку. Режут стекло на равные части при помощи алмазного стеклореза, траектория движения резца которого такова, что он движется под определенным углом с той же скоростью, что и стекло. Это необходимо для того, чтобы отрезанный край стекла был ровным.

Затем один из поперечных валиков, на которых лежит порезанное стекло, приподнимается, надламывая лист. Все происходит в автоматическом режиме. Человеку на этом этапе находиться не то что не нужно, а даже опасно, ведь иногда стекло лопается, и осколки разлетаются в разные стороны. Максимальный на сегодня формат цельного листа, называется джамба (6 м — длина и 3,21 м – ширина).

Перед отправкой на оконную фабрику несколько готовых листов из партии проверяют. Тесты не замысловатые – стекло просто бьют. Тест на ударопрочность: три металлических шарика, вес каждого 4,1 кг сбрасываются с определенной высоты.

В ходе этого теста стекло имеет право покрыться трещинами, его задача удержать металлический шар на поверхности, не дать ему пробить лист насквозь. Только если после падения всех трех шаров у стекла не появилось сквозных отверстий, его признают годным и партию отправляют дальше.

Все перемещения огромных листов на складе производятся с помощью мощных автоматизированных погрузчиков с вакуумными присосками. Это самый простой и безопасный способ. Риск повреждения даже самых тонких листов сведен к минимуму.

Готовые листы теоретически уже можно отправлять на фабрику по изготовлению окон. Еще лет десять назад так и делали. Но сегодня практически везде используются стеклопакеты. Они гораздо прочнее и безопаснее. Смысл в том, что между двумя слоями стекла прокладывается специальная пленка. Она в случае чего удерживает осколки и не дает стеклу разбиться вдребезги. Причем специальная прозрачная пленка не приклеивается к листам, а припаивается к ним. После того как на станке готовится слоеный пирог из одного пластикового и двух стеклянных коржей, он запекается в огромной печи при температуре 400°С. На выходе получается стеклопакет.

В завершении

В завершении статьи хочется просто сказать «спасибо» нашим предкам, что научили нас такому мастерству как стеклоделие. Сегодня невозможно представить наш мир без стекла. Благодаря его всевозможным полезным свойствам (прозрачность, твердость, химическая устойчивость, относительно невысокая цена), мы можем использовать стекло в различных отраслях промышленности. Не вызывает сомнения, что развитие стекольной области будет только усовершенствоваться, и в плане состава стекла, и в плане технологии, и соответственно будем ожидать новых видов изделий из стекла.

Источник