Добыча полезных ископаемых со дна морей

Помимо поверхности континентов, человек в течение всей своей истории использует полезные ископаемые океана и моря.

До недавних времен главной областью эксплуатации было рыболовство, но в последние десятилетия важную роль в экономике некоторых приморских государств играет добыча нефти с морского дна в районе материковых окраин.

Человек использует соли, растворенные в морской воде. В настоящее время о запасах моря часто говорят, как о надежде человечества. Моря и океаны, покрывающие более двух третей поверхности земного шара, призваны поддержать энергетический, сырьевой и пищевой баланс увеличивающегося населения Земли.

Естественно, встает вопрос, реально ли это?

Что можно добыть с Мирового океана

Казалось бы само собой разумеющимся, что соль, которую употребляет человек, происходит из моря, но это не так.

Лишь третья часть поваренной соли получается путем испарения морской воды, остальная добывается на континентах или путем испарения соляного раствора — минерализованных вод, сопровождающих месторождения соли.

Итак, морская вода является химическим сырьем, но самое ценное, что из нее получают, не соль, а бром, используемый в первую очередь в фотографической промышленности, и магний. Из морской воды добывается более двух третей мирового потребления этих элементов.

Добыча брома в океане

Морская вода содержит и ряд других соединений, находящихся в растворенном состоянии. Время от времени в СМИ можно прочесть, сколько в ней находится урана или золота. Эти цифры действительно поражают.

Однако нас ограничивает в действиях тот факт, что мы пока не располагаем достаточным количеством энергии, чтобы наладить процесс их извлечения. Но ряд процессов проводит за человека сама природа.

Добыча тяжелых металлов с морского дна

Так, например, медь, марганец, кобальт, никель нет необходимости добывать из морской воды, поскольку эти металлы выпадают и кристаллизуются на дне океанских впадин в виде марганцовых конкреций. Это – образования величиной с орех, кулак или футбольный мяч, во множестве рассыпанные по дну Тихого и Атлантического океанов и состоящие из слоев окислов железа и марганца, кристаллическая структура которых легко связывает более тяжелые металлы, как никель, кобальт и медь.

Общее содержание полезных ископаемых океана в виде металлов в марганцовых конкрециях достигает 2,5%. Поэтому исследовательские корабли составляют карты морского дна, фотографируют его с помощью подводных камер, а ученые анализируют содержание металла в этих шаровидных образованиях.

Выявленное содержание металлов пока невелико, а расходы по добыче сырья со дна велики. Но надежды на источники сырья имеются, хотя о юридической стороне вопроса добычи со дна моря люди договариваются с трудом.

С большим успехом проводится добыча так называемых тяжелых минералов в прибрежных областях.

Например, ученые нашли подводную гору в 300 милях от побережья Канарских островов. Гора представляет редкоземельный металл теллур.

Стоимость этого металла составляет порядка 300 долларов за кг, что будет достаточно прибыльно начать добычу с морского дна.

Вода сортирует минералы

Средневековые горняки, да и позже золотоискатели получали золото путем промывки речных наносов. Вода уносила из старательских сит более легкие силикатные минералы, а на дне оставались более тяжелые минералы. Когда посчастливилось, то и кусочки золота.

Морской прибой и сильные морские течения в ряде мест делали эту работу за человека.

Более тяжелые минералы, например, касситерит (оловянная руда), циркон (циркониевая руда), рутил (окисел титана), моназит (сложный фосфат с содержанием редкоземельных элементов) и даже алмаз высвобождаются из горных пород в процессе выветривания, а поскольку они более стойки, чем многие другие минералы (например, полевой шпат), вода уносит их в море. Там они сортируются как в старательском сите: более легкие, обычно силикатные и кварцевые материалы уносятся, а на пляже или на мелком морском дне остаются тяжелые, полезные фракции. Во многих местах в мире добываются минералы в переходных зонах от океана к материкам.

Однако полезные ископаемые океана и моря пока сложно извлечь или достать с морского дна с учетом получения прибыли. Но технологии улучшаются и, возможно, основные источники сырья будут находиться в море.

Источник

Клаус Экер, ведущий специалист отдела конструирования насосов для горнодобывающей промышленности и морской добычи полезных ископаемых, завод KSB, Хомбург (ФРГ)

Технология добычи полезных ископаемых со дна океана открыла принципиально новую область использования погружных электронасосных агрегатов. Совершенствование этого вида насосного оборудования остается в течение 70-ти лет одним из важнейших направлений в программе развития фирмы KSB.

Наша фирма имеет большой опыт эксплуатации погружных насосов на нефтегазодобывающих платформах в открытом море (работающие на морской воде балластные насосы, насосы системы охлаждения компрессоров, пожарные насосы и т.д.). Однако применение погружных насосов KSB (с заполненным водой электродвигателем) для транспортировки марганцевых конкреций со дна Тихого океана стало серьезной проверкой их надежности при работе в экстремальных условиях. Следует заметить, что эти руды залегают вдали от берегов на глубине 5000–10000?м. О существовании океанических залежей марганцевых конкреций человечество знало уже с прошлого века, когда англо-голландская экспедиция на борту британского исследовательского судна «Челленджер» в 1873 г. подняла в неводе первые образцы руды на поверхность. Долгое время таинственные океанические минералы оставались предметом исследований и дискуссий ученых. Было установлено, что конкреции растут в течение миллионов лет (от 0.001 до 1 мм в тысячелетие), а структура их поперечного сечения имеет поразительное сходство с годовыми кольцами дерева. В составе марганцевых конкреций обнаружили также железо, медь, никель и другие металлы. Исследования, проведенные в течение Международного геофизического года (1957/58), показали, что эти рудные образования, имеющие картофелеобразную форму, покрывают обширные площади дна Тихого, Индийского и северной части Атлантического океанов. Высокое содержание в конкрециях марганца (до 30%) в то время не представляло особого интереса, так как мировая промышленность еще не испытывала недостатка в марганцевом сырье. Но другие, более ценные компоненты, такие как медь, никель, кобальт, молибден и титан, были приняты во внимание для будущего использования.

Сегодня большинство составляющих конкреций вызывает огромный интерес металлургов. Однако если подобные анализы конкреций ученые уже имели в своем распоряжении, то технические проблемы их добычи еще предстояло решить.

Сделать продукцию экономически выгодной возможно только при достижении высокой производительности добывающего предприятия (не менее нескольких тонн руды в час). Только в 60-х годах нашего столетия оказалось возможным сформулировать практические задачи освоения подводных месторождений.

Разработка минеральных ресурсов мирового океана стала одним из важнейших и, в то же время, очень спорным вопросом на Международных конференциях по Морскому Праву, которые проводились под эгидой ООН с 1958 по 1982 год. Основная проблема будущей морской добычи была связана не столько с возможностями современной техники, сколько с вопросами финансирования. Стоимость предварительных вложений в добывающее предприятие оценивается, по меньшей мере, в миллиард долларов. Такие затраты доступны только индустриально развитым странам, при условии объединения в них нескольких крупных компаний. Например, немецкий «Союз добычи минеральных ресурсов моря» (АМР) был представлен следующими фирмами: Deutsche Schachtbau und Tiefbohrgesellschaft, Metallgesellschaft AG, Preussag AG.

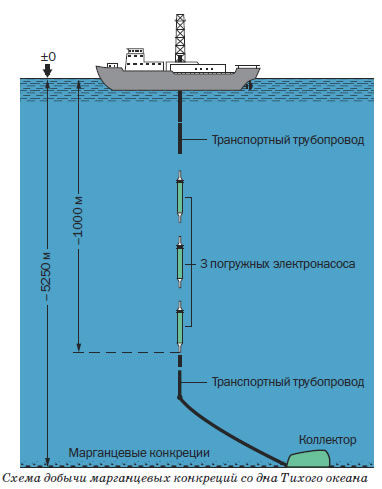

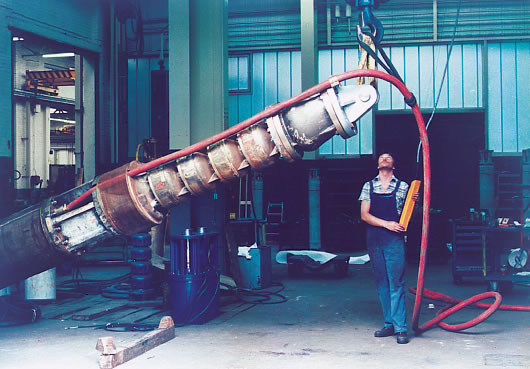

Первым практическим достижением в промышленной добыче марганцевых конкреций с глубины 5250 метров в центральном районе Тихого океана (около Гавайских островов) стала успешная работа экспериментального судна «Sedco 445». Эта работа началась в апреле 1978 года и выполнялась совместными целенаправленными усилиями компаний SEDKO (США), INCO (Канада), DOMCO (Япония) и AMR (Германия). Только согласованная работа всех заинтересованных сторон позволила нашей фирме добиться успеха в проведении промышленного эксперимента с применением насосного оборудования для разработки океанических рудных месторождений. Фирма KSB AG получила заказ на весь объем поставки оборудования для линии транспортирования марганцевых конкреций со дна океана (трубопровод с основными транспортными насосами, струйная промывка узлов коллектора, управление коллекторным устройством с помощью погружного электродвигателя). На корабле размещалась буровая вышка, через которую проходил транспортный трубопровод диаметром 200 мм, соединяющий корабль с месторождением конкреций. Под кораблем была предусмотрена конвейерная (многоступенчатая) система гидравлического транспортирования руды. Непосредственно под буровой вышкой был расположен жесткий вертикальный трубопровод. Последняя секция транспортного трубопровода представляла собой гибкий гофрированный шланг, соединенный с коллектором. Этот шланг являлся своеобразным компенсатором при буксовании коллектора по неровному дну океана. Размещенная на корабле буровая вышка была сконструирована таким образом, чтобы движение судна не изменяло ее вертикального положения. Подвешенный к монтажной башне трубопровод (его вес составлял около 1000 т) должен был при перемещении корабля оставаться в строго зафиксированной позиции, чтобы коллектор системы находился точно над зоной добычи полезных ископаемых. Устройство, собирающее марганцевые конкреции внутри корпуса коллектора, приводилось в движение погружным электродвигателем KSB типа 10А 153/4s. Далее в транспортной линии был установлен погружной насос KSB типа UQN 294/1+8А 53/2s, который имел на выходе специальные насадки для образования сильных напорных струй. Эти струи использовались для разрыхления грунта и отделения марганцевых конкреций от донного осадочного слоя. В то время как коллектор собирал на дне конкреции, донный осадок был вовлечен в интенсивное вихревое движение. Правильность монтажа участков транспортного трубопровода на большой глубине и работа коллектора гидросистемы наблюдались на корабле с помощью подводной телекамеры. На глубине ~900 м в жестком участке трубопровода были последовательно установлены друг над другом три насоса KSB типа ВРЕ 506/6а с погружными электродвигателями типа ALBLQ 80-406 (мощность двигателя 800 кВт и напряжение сети 4000 В). Номинальная подача каждого насоса была равной 500 м3/час, а суммарный напор трех насосов составлял 265 м. Здесь необходимо напомнить, что в принципе напор насоса преодолевает только потери трения на длине 5250 м. Электронасосы имели конструкцию, позволяющую транспортировать в жидкости 5% твердого вещества (марганцевых конкреций). Из-за ограничений, которые определяются возможностями морского судна, было невозможно превышать допустимые габаритные размеры насоса и электродвигателя. Поэтому общая длина перекачивающего насоса составляла 11.3 м. Это определило выбор 10-ступенчатого секционного насоса с радиальными рабочими колесами. Наибольший внешний диаметр электронасоса при этом был равен 550 мм. Специальная гидравлическая система определяла работу насоса. Пространство между электродвигателем и байпасным кожухом формировалось в течение всего времени работы насоса. При этом минимальная скорость потока всегда превышала скорость опускания конкреций (критическую скорость). Контроль за скоростью потока осуществляли регуляторы, расположенные между трубой и электродвигателем. В порядке предупреждения каких-либо заторов (пробок) в движении конкреций и засоров насоса при ожидаемых концентрациях твердых включений был точно определен минимальный свободный проход в проточной части насоса, равный 75 мм. В результате была разработана специальная конструкция, согласующая геометрию рабочих колес и направляющих аппаратов с корпусом насоса. Силовой питающий электрокабель погружного двигателя (в бронированном исполнении), который использовался в этом проекте, был применен впервые. Электрокабель полностью защищен от воздействия морской воды. Спиральные выводы кабеля из электродвигателя и байпасного кожуха были снабжены специально разработанными для этих условий уплотнениями, которые остаются герметичными при давлении до 100 бар. Изоляция (из поливинилхлорида и полиэтилена) была предварительно испытана в специальном автоклаве под большим избыточным давлением воды. Эти испытания показали, что давление не оказывает какого-либо значительного влияния на механические и электрические свойства изоляции. Тот же результат был получен при проверке свойств материала при воздействии высокого напряжения (до 10000?В). Промышленные испытания электронасосов показали полную надежность погружных двигателей как на глубине 5250 м ниже поверхности океана, так и в экспериментальном батискафе на глубине 10000 м. Межремонтный ресурс электронасосов был равен 6–8 тыс. часов непрерывной работы, а полный срок службы составляет от одного до двух лет.

Работа погружных насосов в гидравлической системе транспортировки марганцевых конкреций дала возможность оценить эффективность их применения для нужд металлургической промышленности. В третьем тысячелетии человечество не сможет долго обходиться без использования огромных сырьевых ресурсов океана. Проверенное на надежность насосное оборудование фирмы KSB создало условия для промышленного освоения рудных месторождений на дне мирового океана.

Журнал “Горная Промышленность” №2 1999

Источник

В настоящее время на земном шаре ежегодно добываются миллиарды тонн полезных ископаемых. При существующем объеме добычи полезных ископаемых из недр Земли, приуроченных к суше, может хватить, по определению ряда специалистов, лишь на первые сотни лет, а по некоторым ископаемым – лишь на первые десятки лет. Истощение запасов обуславливает вовлечение в разработку все более бедных по содержанию месторождений полезных ископаемых со сложными горно-геологическими и гидрологическими условиями, освоением месторождений в отдаленных и необжитых районах с неблагоприятными климатическими и метеорологическими условиями.

В то же время 2/3 территории земной поверхности покрыто морями и океанами, на дне и в водах которых сосредоточено большое количество запасов минерального сырья. Мировой океан является большим потенциальным источником для получения полезных ископаемых как за счет непосредственного их извлечения из морской воды, так и главным образом за счет добычи полезных ископаемых на громадных территориях, покрытых морями и океанами.

Еще задолго до нашей эры на побережьях морей и океанов добывалась пищевая соль, многие века славился янтарь с пляжей Прибалтики, более 100 лет производят добычу нефти и газа со дна морей и океанов. Однако лишь в последние десятилетия в связи с общим развитием науки и техники стали выявляться серьезные перспективы добычи твердых полезных ископаемых поводным способом. Интерес к полезным ископаемым морей и океанов в наши дни не случаен: многие месторождения суши истощаются;

быстрый рост населения земного шара, а вместе с ним и потребностей в производстве средств производства и предметов потребления заставляет искать новые источники минерального сырья;

гигантский скачок в развитии науки и техники в последние годы дает возможность добраться до недоступных прежде богатств морей и океанов и разрабатывать их;добыча некоторых видов полезных ископаемых, залегающих на морском дне, экономически выгоднее, чем на суше.

Экономическая целесообразность подводной добычи полезных ископаемых обеспечивается радом преимуществ:

отпадает необходимость отчуждения земель и последующей их рекультивации; при разработке подводных месторождений не нужны подъездные пути;многие из таких месторождений не нуждаются в оборудовании отвалов и различного рода хранилищ;

значительно уменьшаются затраты по вскрытию месторождения;

не нужно производить больших трудоемких и дорогостоящих взрывных работ, тратить средства на приобретение взрывчатых веществ, сложного оборудования и т.д.

Подводная добыча – разработка полезных ископаемых дна рек, озер, морей и океанов. Подводная добыча – извлечение полезных ископаемых из подводного забоя на поверхность комплексом механизмов и оборудования, работающего в водной среде, с целью получения, переработки и использования основных и сопутствующих компонентов месторождения. Подводная добыча осуществляется открытым (драги и земснаряды) и подземным (горные выработки под дном и буровые скважины) способами. Условно к подводной добыче относят извлечение полезных компонентов из морской воды (физико-химическое выделение солей и химических элементов).

При подводной добыче открытым способом выделяют следующие производственные процессы: 1) отделение добываемого сырья от массива месторождения; 2) доставка от заборного механизма до плавающего или стационарного средства (судна, баржи, понтона, платформы); 3) первичная обработка сырья (грохочение, сепарирование, промывание и т. д.); 4) хранение и транспортировка для последующей переработки. Первый этап осуществляется механическим, гидравлическим, пневматическим способами или их сочетанием. При механическом способе применяют бульдозерные лопаты, шнеки, грейферы, ковши и т. п., при гидравлическом и пневматическом – гидромониторы, эрозионные насадки, сифоны, насосы.

Работы второго этапа ведут с помощью грейферов, ковшовых цепей, шнековых и ленточных конвейеров, напорных насосов, эрлифтов, эжекторов.

Третий этап связан с работой грохотов, гидроциклонов, сепараторов. На четвертом этапе необходимы хранилища, а также средства транспорта (суда, баржи, трубопроводы). В зависимости от горно-геологических и гидрометеорологических условий, глубины разработки и вида полезного ископаемого применяются различные технические средства, а также способы подводной добычи. Преобладающим фактором является глубина моря. Различают добычу: мелководную при глубине воды не более 5 – 10 м; в пределах шельфа с глубиной до 100 – 200 м; свыше 200 м до предельных глубин океана (моря). В двух первых зонах добывают: строительные материалы, драгоценные камни и металлы, полиметаллические и железосодержащие пески, сырье для химической промышленности, энергетическое сырье. Третья зона перспективна для добычи конкреций, нефти и газа.

Разрабатываются россыпи преимущественно многочерпаковыми, гидравлическими и грейферными драгами. Для разработки железомарганцевых конкреций испытаны и строятся (1974) драги с гидравлическим подъёмом (эрлифт) и ковшами, закрепляемыми на бесконечном тросе (рис. 16.4.).

В Ленинградской области началась добыча марганца со дна Финского залива. ООО «Промтрак», ведущее разработку, планирует обеспечить 5-7% потребности России в марганце, импортируемом сейчас из стран СНГ и дальнего зарубежья. Завод построен в промышленной зоне города Кингисеппа. Сейчас ведется опытно-промышленная эксплуатация.

В России крупных месторождений марганца нет, до 90% этого металла закупается за рубежом. Ближайшие месторождения – в Грузии, Казахстане и Украине. Но огромные запасы марганца находятся на дне морей и океанов (больше всего его в Тихом и Индийском океанах).

Большой интерес представляют источники богатые различными элементами – горячие подводные гейзеры, или «чёрные курильщики».

В них морская вода сначала просачивается по трещинам на большую глубину, там нагревается до нескольких сотен градусов, обогащается минералами и вырывается наверх, вынося густую взвесь, богатую минералами, которая разносится течением и оседает в окрестностях. Так возникают километровые холмы, богатые металлами. Извлечение таких полезных ископаемых ведётся также как и добыча россыпей.

При подводной добыче подземным способом производственные процессы аналогичные с процессами подземной добычи полезных ископаемых, приуроченных к суше. На большинстве подводных рудников стволы закладываются на суше, вследствие этого откаточные выработки имеют протяжённость до 10 км. Применяют вскрытие шахтных полей стволами с искусственных островов (например, рудник «Майке», Япония). Глубина заложения горных выработок под дном, гарантирующая их от затопления, зависит от свойств вышележащих пород и обычно равна 65 – 80 м. Разработка месторождений ведётся с закладкой выработанного пространства. Таким способом производят добычу каменного угля в Японии, Канаде, Англии, Шотландии, Турции, Китае и на острове Тайвань.

Чаще всего морские месторождения представляют собой продолжение, скрытых в недрах суши.

Хорошо развита добыча из подводных шахт железной руды, которая ведется в Японии на острове Кюсю, в Австралии, в Канаде в Гудзоновом заливе и на острове Ньюфаундленд (здесь для извлечения руды сооружен искусственный остров), а также в Финляндии, у входа в Финский залив.

Значительно реже встречаются подводные рудники, где разрабатываются руды меди и никеля, олова и ртути. В Канаде, в Гудзоновом заливе, близ г. Черчилл, добывается медь и никель, в Великобритании, на полуострове Корнуолл, – медь, никель, и олово.

В Турции под дном Эгейского моря разрабатываются месторождения ртутных руд.

К подводной добыче относят также извлечение полезных ископаемых из морской воды, основанное на физико-химических процессах выделения растворённых в ней солей, различных химических элементов, общий объём которых достигает 48 млн. км3 (в т. ч. около 2×1016 т натрия, около 2×1015 т магния, около 1,3×1014 т брома).

С середины 19 в. из маточных рассолов поваренной соли во Франции начали получать бром. С 30-х гг. 20 в. начато промышленное извлечение из морской воды магния. В 1970 в СССР, США, Великобритании и др. странах работало свыше 100 предприятий по добыче хлористого натрия из морской воды с объёмом производства свыше 10 млн. т, магния 300 тыс. т и брома 75 тыс. т.

Технология извлечения химических элементов из морской воды предусматривает, как правило, их концентрацию, а затем, при взаимодействии насыщенного раствора с др. элементами, их получение в виде соединений.

Источник