Что такое полезная продукция и производственная система

– Äëÿ ÷åãî êîìïàíèè ñòðîÿò ïðîèçâîäñòâåííóþ ñèñòåìó?

– Åå ñòðîÿò äëÿ ïîâûøåíèÿ ýôôåêòèâíîñòè áèçíåñà. Ïðîèçâîäñòâåííàÿ ñèñòåìà – ïðåæäå âñåãî ôèëîñîôèÿ. Äðóãîå äåëî, êàê ýòó ôèëîñîôèþ çàñòàâèòü ðàáîòàòü ïðàêòè÷åñêè. Öåëè âïîëíå êîíêðåòíû – ñíèçèòü ñåáåñòîèìîñòü ïðîäóêöèè è ïîâûñèòü îáùóþ ýôôåêòèâíîñòü êîìïàíèè.

Âûæèâàíèå íà ðûíêå íåâîçìîæíî áåç ïîñòîÿííîãî ïîâûøåíèÿ ýôôåêòèâíîñòè ïðîèçâîäñòâà. Åñòåñòâåííî, ïðîâîäÿ àíàëèç ðûíêà, ïðåäïðèÿòèå ñòàâèò ïåðåä ñîáîé áèçíåñ-öåëè íà ñëåäóþùèé ãîä, íî êàê äîñòè÷ü ýòèõ ïîêàçàòåëåé? Ìíîãèå ðóêîâîäèòåëè ñ÷èòàþò, ÷òî óâåëè÷èòü îáúåì ïðîèçâîäñòâà è ïîâûñèòü êà÷åñòâî ïðîäóêöèè î÷åíü ïðîñòî, íåîáõîäèìî ëèøü êóïèòü íîâîå îáîðóäîâàíèå, èçìåíèòü òåõíîëîãèþ, íàáðàòü äîïîëíèòåëüíûé îáñëóæèâàþùèé ïåðñîíàë è âñå. Ñóæäåíèå «Äàéòå äåíåã – áóäåò è êîëè÷åñòâî, è êà÷åñòâî» ÿâëÿåòñÿ â êîðíå íåïðàâèëüíûì. Ñîñòàâëåííûé ñ ó÷åòîì òàêîé èäåîëîãèè ïëàí ìåðîïðèÿòèé ïî óëó÷øåíèþ ïðîèçâîäñòâà, ïðàêòè÷åñêè íèêîãäà íå áóäåò âûïîëíåí è îñòàíåòñÿ òîëüêî ïëàíîì ðàäè ïëàíà, â êà÷åñòâå îòïèñêè äëÿ âûøåñòîÿùåãî ðóêîâîäñòâà. Ìû äóìàåì, êàê èçìåíèòü òåõíîëîãèþ, êóïèòü îáîðóäîâàíèå, à íàäî äóìàòü, êàê áîëåå ýôôåêòèâíî èñïîëüçîâàòü ëþäåé.

– Ìîæíî ëè èñïîëüçîâàòü TPS, êîòîðàÿ ðàçðàáàòûâàëàñü äëÿ ìàøèíîñòðîåíèÿ è â ïåðâóþ î÷åðåäü äëÿ ñáîðêè è ìåõàíè÷åñêîé îáðàáîòêè, â ìåòàëëóðãèè?

– ×òî êàñàåòñÿ TPS, òî îíà èäåàëüíî ïîäõîäèò è äëÿ ìåòàëëóðãèè. Ïî÷åìó? Ïîäõîä çäåñü äîâîëüíî ïðîñòîé è óíèâåðñàëüíûé: ìû ñòàâèì öåëè áèçíåñà, ðèñóåì íåêóþ èäåàëüíóþ êàðòèíó è ñîçäàåì êóëüòóðó ïîñòîÿííûõ óñîâåðøåíñòâîâàíèé, íàïðàâëåííûõ íà èçìåíåíèå ìûøëåíèÿ ëþäåé, íà óñòðàíåíèå ïðîèçâîäñòâåííûõ ïîòåðü. Ìû ñòðîèì ñâîþ ïðîèçâîäñòâåííóþ ñèñòåìó – ÏÑ ÐÓÑÀË, êîòîðàÿ îäíîçíà÷íî ñîâìåñòèìà ñ Ðîññèéñêèì ìåíòàëèòåòîì. Òî, ÷òî áåðåì ó ÿïîíöåâ – ýòî ëèøü áàçîâûå ïðèíöèïû TPS, à âñå èíñòðóìåíòû àäàïòèðîâàíû ê íàøèì óñëîâèÿì è ïðîèçâîäñòâàì. Âåäü â öåíòðå ëþáîé ñèñòåìû – ëþäè, à îíè, êàê èçâåñòíî, îäèíàêîâûìè áûòü íå ìîãóò. Äëÿ òîãî, ÷òîáû ÏÑ ÐÓÑÀË óñïåøíî ðàçâèâàëàñü, íàøèì ëþäÿì íåîáõîäèìî ïîíÿòü, ÷òî, â ïåðâóþ î÷åðåäü, ýòî ðàçâèòèå ïðèíåñåò ïîëüçó èì ñàìèì.

– Ñ ÷åãî íà÷èíàåòñÿ ðàáîòà?

– Ïåðâûé øàã – ýòî ðàçâèòèå ëþäåé, ïîñêîëüêó ìû äîëæíû íà êîãî-òî îïåðåòüñÿ.  êîìïàíèè âñå ðàáîòàþùèå ðàçäåëåíû íà ÷åòûðå ãðóïïû. Ïåðâàÿ ãðóïïà – òîï-ìåíåäæìåíò, âòîðàÿ – ðóêîâîäèòåëè çàâîäîâ è äèðåêòîðà ïî íàïðàâëåíèÿì, òðåòüÿ – êàéçåí-êîìàíäû, òå ëþäè, êîòîðûå ñòàíîâÿòñÿ òðåíåðàìè äëÿ ðóêîâîäèòåëåé, ñîçäàþò ýòàëîííûå ó÷àñòêè, ãäå ïîêàçûâàþò ïðåèìóùåñòâà íîâîé ñèñòåìû è åå îòëè÷èÿ îò òðàäèöèîííîãî ïîäõîäà ê îðãàíèçàöèè ïðîèçâîäñòâà. È ÷åòâåðòàÿ, ñàìàÿ îñíîâíàÿ è ìàññîâàÿ ãðóïïà – ìàñòåðà, áðèãàäèðû è ðàáî÷èå.

– Êàêèå ïåðâûå ïðàêòè÷åñêèå øàãè?

–  ïåðâóþ î÷åðåäü âûáèðàþòñÿ êëþ÷åâûå çàâîäû êîìïàíèè. Òàì ñîçäàåòñÿ ñèñòåìà ýòàëîííûõ ó÷àñòêîâ, òî åñòü âûñòðàèâàåòñÿ ñêâîçíîé ïîòîê – îò ãîòîâîé ïðîäóêöèè, êîòîðàÿ íóæíà íàøåìó çàêàç÷èêó, äî îáñëóæèâàþùèõ îïåðàöèé. Àíàëèçèðóåòñÿ, êàêèå åñòü ïðîáëåìû âî âñåõ çâåíüÿõ ïðîèçâîäñòâà, ôîðìèðóåòñÿ îáùàÿ ïðîáëåìà è îáùàÿ öåëü.

– Êòî è êàê îïðåäåëÿåò ïðîáëåìû è öåëè?

– Îòâåòñòâåííîñòü, à ñëåäîâàòåëüíî, è ëèäåðñêàÿ ðîëü çäåñü çà ðóêîâîäèòåëåì ïðåäïðèÿòèÿ. Ïîýòîìó î÷åíü âàæíî íà÷àòü ðàçâèòèå èìåííî ñ ýòîãî óðîâíÿ. Åñëè ðóêîâîäèòåëü îáúÿâèò ñâîåé çàäà÷åé âíåäðÿòü èíñòðóìåíòû ÏÑ èëè âíåäðèòü ÏÑ íà çàâîäå, òî ýòî ïðîñòî ïèàð-õîä. ÏÑ äîëæíà áûòü íàöåëåíà íà äîñòèæåíèå êîíêðåòíîãî ïðàêòè÷åñêîãî ðåçóëüòàòà (êà÷åñòâî, ïðîèçâîäèòåëüíîñòü, çàïàñû, ñåáåñòîèìîñòü, óäîâëåòâîðåííîñòü ïîòðåáèòåëåé, çàãðóçêà ìîùíîñòåé). Ñëîâà î ñîçäàíèè ñòàíäàðòîâ, âíåäðåíèè 5S, ëîÿëüíîñòè è ïðî÷åå ñâèäåòåëüñòâóþò î ôîðìàëüíîì ïîäõîäå è ïîêàçûâàþò, ÷òî ðóêîâîäèòåëü ïîêà íå îáëàäàåò ìûøëåíèåì TPS.

– Êàê íàó÷èòü äèðåêòîðà?

– Ýòî íå òàêîé ïðîñòîé âîïðîñ – êàê ó÷èòü äèðåêòîðîâ çàâîäîâ. Íå ïîëó÷èâ ñâîåãî ëè÷íîãî ðåçóëüòàòà, íåâîçìîæíî ïðî÷óâñòâîâàòü ýòó ôèëîñîôèþ, ïîýòîìó îíè òîæå íà ñâîåì ðàáî÷åì ìåñòå äîëæíû îáó÷àòüñÿ. À â ÷åì ñîñòîèò ðàáîòà äèðåêòîðà?  ðàçâèòèè ïðîèçâîäñòâåííîé ñèñòåìû.

– Â ñîçäàíèè íîâûõ èíñòðóìåíòîâ ïðîèçâîäñòâåííîé ñèñòåìû?

– Íåò. Òî åñòü ðóêîâîäèòåëü, êîíå÷íî, äîëæåí âëàäåòü èíñòðóìåíòàìè ïðîèçâîäñòâåííîé ñèñòåìû, õîòÿ íà «Òîéîòå» âîîáùå íå ïîëüçóþòñÿ òàêèì ïîíÿòèåì, îíè ãîâîðÿò î ìûøëåíèè è íàâûêàõ TPS. Òàê âîò, äèðåêòîð äîëæåí ïîíèìàòü, êàê ðàáîòàåò ñèñòåìà. Íî ãëàâíîå äëÿ íåãî – ñòàâèòü öåëè. Îí äîëæåí âèäåòü èäåàë è ÷åðåç ïîñòàíîâêó öåëåé è ñâîèì ëè÷íûì ó÷àñòèåì ïîêàçûâàòü: êîëëåãè, ìû äâèæåìñÿ ê òàêîé-òî öåëè, ÿ íåñó çà ýòî îòâåòñòâåííîñòü.

– ×òî òàêîå «èäåàëüíîå âèäåíèå ïðîèçâîäñòâà»?

– Êàæäûé ðóêîâîäèòåëü õî÷åò ïîñòðîèòü ýôôåêòèâíî ðàáîòàþùåå ïðåäïðèÿòèå, ýôôåêòèâíî ðàáîòàþùóþ êîìàíäó. Èìåííî ýòî ïîçâîëèò îïåðàòèâíî íå òîëüêî ðåøàòü, íî è ïðåäâèäåòü âîçìîæíûå ïðîáëåìû è ïðèìåíÿòü ýôôåêòèâíûå êîíòðìåðû. Ýòó êàðòèíêó ðóêîâîäèòåëü äîëæåí òðàíñëèðîâàòü äëÿ ñâîèõ ïîä÷èíåííûõ, è ýòî ÿâëÿåòñÿ êðèòåðèåì åãî ýôôåêòèâíîñòè.

– Ãäå óâèäåòü èëè êàê ñîçäàòü «èäåàëüíîå ïðîèçâîäñòâî»?

– Êîíå÷íî, íåâîçìîæíî ñîçäàòü ïðîèçâîäñòâî áåç ïðîáëåì. Òàì, ãäå ãîâîðÿò, ÷òî ó íàñ íåò ïðîáëåì, – ïðîñòî íå íàó÷èëèñü èõ âèäåòü, ëèáî ñìèðèëèñü ñ ýòèì. Íî ïîñòðîèòü ðàáîòàþùóþ ìîäåëü íå òîëüêî ìîæíî, íî è íóæíî, ñ ýòîãî íàäî íà÷èíàòü. Ñîçäàíèå ýòàëîííûõ ó÷àñòêîâ (ïðè÷åì â ñàìûõ ïðîáëåìíûõ ïîäðàçäåëåíèÿõ) ïîçâîëÿåò ñîçäàòü ïîíèìàíèå òîãî, êàê ðàáîòàåò TPS, ñîçäàåò îòðàáîòàííûå ïðàêòèêè, êàê îáó÷àòü ëþäåé. Äàëüøå, ýòàëîí ñòàíîâèòñÿ ëîêîìîòèâîì, ÷òîáû äðóãèå ïîäðàçäåëåíèÿ, äðóãèå çàâîäû çà íèì òÿíóëèñü.

– ×òî çíà÷èò «äðóãèå çàâîäû áóäóò òÿíóòüñÿ ê ýòàëîíó»? Èì ñòàâèòñÿ çàäà÷à ñêîïèðîâàòü åãî?

– Íå ñêîïèðîâàòü, à ñäåëàòü ëó÷øå. Êàæäûé äîëæåí ñîçäàòü ó ñåáÿ ñâîé ýòàëîí, ñâîè ñêâîçíûå ïîòîêè, ñîçäàòü êîìàíäó òðåíåðîâ. Ïðè ýòîì îíè íè â êîåì ñëó÷àå íå äîëæíû ïðèåõàòü íà êàêîé-ëèáî çàâîä è ñêîïèðîâàòü. Ãëàâíîå – ïîíÿòü, ïî÷åìó ãäå-òî ïîñòðîåí èìåííî òàêîé ïîòîê, êàêèå øàãè èñïîëüçîâàëèñü ïðè äîñòèæåíèè öåëè, è äåëàòü ïîäîáíîå ó ñåáÿ, àäàïòèðóÿ ê ñâîèì óñëîâèÿì.

– Êðîìå ñîçäàíèÿ ýòàëîííûõ ó÷àñòêîâ è ìåòîäîëîãè÷åñêîé ïîìîùè, ÷òî åùå íàäî ñäåëàòü?

– Ìåòîäîëîãèÿ ñàìà ïî ñåáå íóæäàåòñÿ â ðàçâèòèè.  êîìïàíèè îòêðûòî íåñêîëüêî ïðîåêòîâ, íàïðàâëåííûõ íà ïîëó÷åíèå ðåàëüíî ðàáîòàþùèõ è àäàïòèðîâàííûõ ê íàøåìó ïðîèçâîäñòâó ïðàêòèê:

- ñîçäàíèå ìîäåëè èäåàëüíîãî ïðîèçâîäñòâà;

- Öåíòð ïîääåðæêè ïîòðåáèòåëåé;

- ïëàíèðîâàíèå ïðîèçâîäñòâà ïðîäóêöèè;

- âíåäðåíèå òÿíóùåé ñèñòåìû;

- óâåëè÷åíèå âûïóñêà ïðîäóêöèè ñ äîáàâëåííîé ñòîèìîñòüþ;

- Öåíòð ðàçâèòèÿ ïîñòàâùèêîâ;

- ñîçäàíèå åäèíîãî òðåíèíã öåíòðà.

Ñ öåëüþ ñîçäàíèÿ ïîääåðæêè ïðîåêòíîé äåÿòåëüíîñòè â êîìïàíèè ñîçäàíû:

- ìåæôóíêöèîíàëüíûå ãðóïïû äëÿ ðàçâèòèÿ ïðîåêòîâ, íàïðàâëåííûõ íà ïîâûøåíèå ýôôåêòèâíîñòè ïðîèçâîäñòâà è ïðîèçâîäñòâåííûõ ïðîöåññîâ, êà÷åñòâà ïðîäóêöèè, ýôôåêòèâíîñòè èñïîëüçîâàíèÿ ìîùíîñòåé è òðóäîâûõ ðåñóðñîâ;

- óïðàâëÿþùèé êîìèòåò ïî ïðîèçâîäñòâåííîé ñèñòåìå;

- ñèñòåìà ìîòèâàöèè (ïîëîæåíèå î ÔÐÏ çàâîäîâ, ïîðÿäîê ðàñïðåäåëåíèÿ, ïîëîæåíèÿ î ïðåìèðîâàíèè çà ðàñïðîñòðàíåíèå ÏÑ, êîíêóðñ «Óëó÷øåíèÿ ãîäà», «Ïðîôåññèîíàëû ÐÓÑÀËà», ìîòèâàöèÿ çà ïîêàçàòåëè, ó÷àñòèå â ïðîåêòàõ, êàéçåíû è ïð.), êðèòåðèè è ìåòîäèêà îöåíêè äèðåêòîðîâ ïî íàïðàâëåíèÿì çàâîäîâ ïî èõ âêëàäó â ðàçâèòèå ÏÑ ÐÓÑÀË.

Îäíèì èç êëþ÷åâûõ ïðîåêòîâ â êîìïàíèè ñåãîäíÿ ìû ñ÷èòàåì «Öåíòð ðàçâèòèÿ ïîñòàâùèêîâ». Äèðåêöèÿ ïî ðàçâèòèþ ïðîèçâîäñòâà ïðîâîäèò òðåíèíãè äëÿ íàøèõ ïàðòíåðîâ ïî ïîñòàâêå ñûðüÿ è ìàòåðèàëîâ. Ìû ñ÷èòàåì òàêèå îáó÷åíèÿ î÷åíü ýôôåêòèâíûìè, ïîñëå íèõ ìû ðàçãîâàðèâàåì ñî ñâîèìè ïîñòàâùèêàìè íà îäíîì ÿçûêå è, áåçóñëîâíî, â äàëüíåéøåì ìû íàäååìñÿ íà âçàèìîâûãîäíîå ñîòðóäíè÷åñòâî, âåäü óñòðàíÿÿ ñâîè ïîòåðè è ñíèæàÿ ñâîþ ñåáåñòîèìîñòü, ïîñòàâùèê ìîæåò è íàì ïîñòàâëÿòü ïðîäóêöèþ íà áîëåå âûãîäíûõ óñëîâèÿõ.

Îñíîâíûì ìîìåíòîì òàêèõ îáó÷åíèé ÿâëÿåòñÿ òî, ÷òî íàøè ïàðòíåðû îáó÷àþòñÿ íà ñâîèõ ñîáñòâåííûõ ïðîèçâîäñòâåííûõ ó÷àñòêàõ è, îâëàäåâàÿ íîâûìè çíàíèÿìè, ìåòîäàìè è ïîäõîäàìè ìîãóò âçãëÿíóòü íà ñâîå ïðîèçâîäñòâî ïî-íîâîìó.

Áûëî ïðîâåäåíî îáó÷åíèå äëÿ äâóõ ïðåäïðèÿòèé Ãðóïïû ÝÍÅÐÃÎÏÐÎÌ – ÎÀÎ «Íîâî÷åðêàññêèé ýëåêòðîäíûé çàâîä» è ÎÎÎ «Äîíêàðá Ãðàôèò» â ã. Íîâî÷åðêàññêå. Ñîòðóäíèêè ýòèõ ïðåäïðèÿòèé ïðîøëè ïåðâûé áàçîâûé ìîäóëü ïî «Ôèëîñîôèè è èäåàëàì Ïðîèçâîäñòâåííîé ñèñòåìû ÐÓÑÀË. Ïîòåðÿì. Ñòàíäàðòèçèðîâàííîé ðàáîòå». Ïîëó÷èâ òåîðåòè÷åñêóþ îñíîâó, êîëëåãè âûøëè íà ñâîè ïðîèçâîäñòâåííûå ó÷àñòêè (áûëî îïðåäåëåíî ïî îäíîìó ìîäåëüíîìó ó÷àñòêó íà êàæäîì ïðåäïðèÿòèè) è ñòàëè ïðèìåíÿòü ïîëó÷åííûå çíàíèÿ íà ïðàêòèêå. Ñíà÷àëà áûëà ñíÿòà òåêóùàÿ ñèòóàöèÿ, ìû íàáëþäàëè, êàê ïðîòåêàþò ïðîèçâîäñòâåííûå ïðîöåññû, óâèäåëè òå ïîòåðè, êîòîðûå íå äîáàâëÿþò öåííîñòè êîíå÷íîìó ïðîäóêòó, óñòàíîâëåíû öåëè ïî êàæäîìó èç ó÷àñòêîâ. Êîëëåãè ïðåäëîæèëè ìàññó ìåëêèõ óëó÷øåíèé (êàéçåíîâ), êîòîðûå áûëè ðåàëèçîâàíû òóò æå â ïðîöåññå îáó÷åíèÿ è ïîäòâåðäèëè ñâîþ ýôôåêòèâíîñòü, à òàêæå áûë ðàçðàáîòàí ïëàí ìåðîïðèÿòèé äëÿ äàëüíåéøåãî ðàçâèòèÿ.

Ìû ïëàíèðóåì ïðîäîëæèòü ñîòðóäíè÷åñòâî, óãëóáëÿÿ çíàíèÿ è òèðàæèðóÿ ïîëîæèòåëüíûå ïðàêòèêè íà äðóãèå ïðîèçâîäñòâåííûå ó÷àñòêè. Ê ñîâåðøåíñòâó íóæíî ñòðåìèòüñÿ íåçàâèñèìî îò òîãî, íàñêîëüêî ëåãêî äîñòèæèì ýòîò èäåàë.

Источник

Производство — процесс изготовления товаров или предоставления услуг для потребителей. Это процесс, который использует нематериальные ресурсы, такие как идеи, творчество, исследования, знание, мудрость и т. д. Обычно, это ручной, механический или химический процесс, который преобразует полученные на входе материальные ресурсы, такие как сырье, полуфабрикаты или комплектующие в готовую продукцию или товар, имеющие ценность для потребителя.

В производственном процессе используются помещения, производственное оборудование и инструменты, людской труд, различные ресурсы — вода, электроэнергия, расходные материалы. В производственный процесс включены процессы обработки заказов, закупки сырья и материалов, складирования, транспортной логистики и т. п. Все эти процессы можно объединить в производственную или перерабатывающую подсистему.

Производственный процесс не может существовать без управляющего и вспомогательных (поддерживающих) процессов, которые имеют ценность только для самого предприятия. Вспомогательные процессы, например, обслуживание оборудования или IT-структуры предприятия, управление персоналом.

Таким образом, производственная система может быть определена как:

«Совокупность методов, процедур и планов, включающая в себя все функции, необходимые для переработки информации и сырья на входе в готовые товары/услуги на выходе».

Если планы не выполняются, намеченные цели не достигаются, значит, производственная система не работает.

Производственная система Toyota

Производственная система Toyota (TPS), погруженная в философию «полной ликвидации всех потерь», охватывает все аспекты производства для достижения максимальной эффективности. К потерям относят все, что не добавляет ценности для потребителя: потери из-за ожидания, ненужной транспортировки, лишних запасов, лишних этапов обработки, перепроизводства и брака. Все эти потери переплетаются друг с другом, создавая еще больше потерь, что, в конечном счете, отрицательно влияет на управление самой корпорацией.

Производственная система Toyota восходит своими корнями к автоматическому ткацкому станку Сакичи Тойода (1867-1930), который является автором одной из основополагающих концепций системы «Дзидока» (Jidoka) – производство высококачественной продукции.

TPS развивалась и дополнялась на протяжении многих лет путем проб и ошибок. Второй из основных принципов — концепция «Точно в срок» (Just-In-Time или JIT), разработанная Киичиро Тойода (1894-1952), основателем (и вторым президентом) Toyota Motor Corporation.

Дзидока и андон

Революционный автоматический ткацкий станок, изобретенный Сакичи Тойода не только позволил автоматизировать работы, которые раньше выполнялись вручную, но также станок останавливался сам в случае обнаружения поломки, чтобы предотвратить выпуск дефектной продукции. Если оборудование останавливается самостоятельно, возникает необходимость обратить внимание оператора на эту ситуацию. Поэтому важной частью производственного процесса стал «Андон» (Andon) – система сигнализации (световое табло), позволяющая считывать информацию с одного взгляда. Это позволило наблюдать за работой большого количества станков всего одному оператору. В результате, Сакичи удалось добиться чрезвычайного повышения производительности и эффективности работы.

Развитием системы дзидока стала «человеческая автоматизация». Частью сигнальной системы андон является специальный шнур, дернув за который, каждый рабочий может остановить конвейер. Роль автоматического стопора станка на конвейере выполняет каждый рабочий. Не успел завернуть гайку — дерни за шнур. Главное, что никто не станет ругать и наказывать этого рабочего. Наоборот, похвалят, что не передал дальше по конвейеру брак. Причину же попытаются установить, и это называется «Хансей» – постоянный анализ.

Точно в срок

Киичиро Тойода, который унаследовал эту философию, реализовал свое убеждение, что «идеальные условия для создания вещи создаются, когда машины, оборудование и люди работают вместе, чтобы добавить ценность, не создавая никаких отходов». Он придумал методики и технологии для устранения отходов между операциями и процессами. В результате, родился метод JIT.

«Точно в срок» означает создание «только того, что нужно, когда это необходимо, и в необходимом количестве». Например, чтобы эффективно производить большое количество автомобилей, который может состоять из 30000 частей, необходимо создать детальный план производства, который включает в себя и закупки запчастей. При этом каждая из 30 тысяч деталей должна поступить на определенное рабочее место на сборочном конвейере «в момент, когда это необходимо, и в необходимом количестве». В результате, устраняются потери и необоснованные заявки, что приводит к повышению производительности.

Канбан

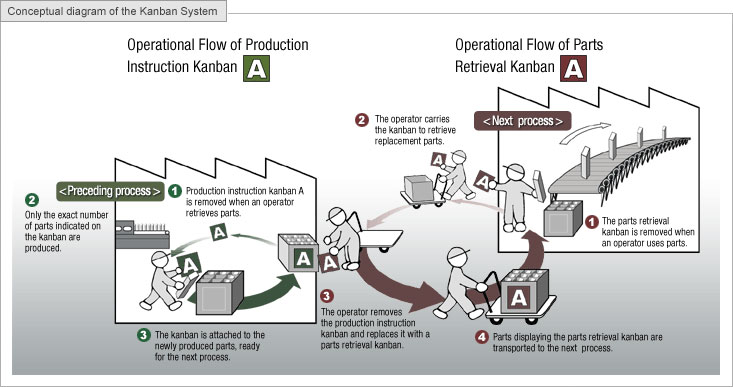

В производственной системе Toyota имеется уникальный метод управления производством «Канбан» (Kanban), который играет важную роль. Систему канбан также называют «Метод супермаркета», потому что идея использования контрольных карт была заимствована у американских супермаркетов. На контрольных картах продуктов указывается информация, например, название продукта, код товара и место хранения. В Toyota, когда процесс обращается к предшествующему процессу для получения запчастей, он использует канбан, чтобы сообщить, какие части были использованы.

Канбан позволяет процессу (заказчик) обратиться к предыдущему процессу (супермаркет) для получения необходимых частей, когда они необходимы и в необходимом количестве. Чтобы на предшествующих этапах не делать лишних частей и не доставлять их на следующий этап. На рисунке представлена иллюстрация принципа работы системы Канбан с двумя типами канбанов: карточки производственного заказа (зеленые) и карточки отбора комплектующих (коричневые).

Люди

Однако, оригинальные методы и процессы — это лишь одна сторона производственной системы Тойота. Вот, что говорит экс-вице-президент Toyota Group Ясухито Ямаучи о производственной системе TPS: «Суть TPS заключается в стандартизации процессов и системе постоянных улучшений (кайдзен или кайзен). И оба эти понятия неразрывно связаны с вопросами мотивации людей. Кстати, в Toyota принято говорить именно о людях, а не о персонале. Это отражает наше уважение к тем, кто работает в компании. Кроме того, основные факторы эффективности производственной системы – это: инициатива, находящаяся в руках рядовых сотрудников, делегирование полномочий, делегирование задач, предоставление рабочим свободы для принятия решений в разумных пределах, а также кайдзен. Среди этих пяти факторов нет ни одного, который можно было бы рассматривать в отрыве от мотивации и вовлеченности персонала. От того, насколько охотно люди хотят работать, насколько близко к сердцу они принимают происходящее в компании, напрямую зависят все пять основных факторов построения производственной системы». Полный текст интервью находится здесь.

Дао Тойота

Широко известна книга американского профессора Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Автор 20 лет посвятил изучению опыта Тойота и сформулировал свои выводы в этой книге.

Практикуя философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты», TPS превратилась во всемирно признанную производственную систему. Тойотовцы не сделали из своей системы тайны. Они готовы поделиться своим опытом со всеми. TPS явилась прообразом популярного во всем мире и в России Бережливого производства (Lean). И сегодня все подразделения Тойоты продолжают улучшать TPS день и ночь, чтобы обеспечить ее дальнейшее развитие — кайзден.

В последнее время «дух Toyota делать вещи» называется «Дао Toyota». Дао — это путь, но не в значении «дорога», а в более широком философском смысле — дело жизни. Он был принят не только внутри японской компании и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Внедрим ПО по управлению запасами вашей компании! Узнать подробности

В статье использована информация сайта www.toyota-global.com

Источник

Производственные системы представляют собой структуры, в которых задействованы люди и оборудование, работающие совместно. Они выполняют свои функции в определенном пространстве, условиях, рабочей среде в соответствии с заданиями. Производство и производственные системы состоят из определенных элементов.

Общая характеристика

Производственные системы способны самостоятельно либо во взаимодействии друг с другом удовлетворять те либо другие запросы и потребности потенциальных потребителей посредством выпускаемых услуг и товаров. Возникновение таких структур обуславливается появлением или формированием спроса на рынке. Они должны быть адаптированы для продолжительного удовлетворения покупательской потребности. Таким образом, цели производственной системы состоят в изготовлении и реализации продукции, необходимой на рынке.

Стадии

Система производственных процессов представляет собой последовательность операций, связанных с преобразованием материалов и сырья в услуги и товары. В рамках этого комплекса происходит изменение средств, используемых в работе. Они проходят следующие стадии:

- Механизацию. В рамках нее ручной труд частично заменяется машинным.

- Автоматизацию. Она представляет собой полную передачу оборудованию механических операций. Автоматизация сводит к минимуму участие человека в работе.

- Стандартизацию. Она предполагает единообразие деталей, операций, товаров, вследствие которого компоненты изделий и люди становятся взаимозаменяемыми.

- Компьютеризацию. Она позволяет создать возможности для осуществления гибкой переналадки оборудования для изготовления разнообразного ассортимента товаров.

Виды производственных систем

Они определяются в соответствии с этапами становления современной индустрии. В зависимости от методов снижения затрат, организации, технологического уровня различают следующие типы:

- Мягкую донаучную (военно-анархическую).

- Мягкую научную, базирующуюся на гибких технологиях (тойотизм).

- Жесткую научную (фордизм).

Рассмотрим эти виды производственных систем подробнее.

Военно-анархическая структура

Такая система производственной деятельности обладает следующими признаками:

- Ключевое направление – захват новых рынков реализации товаров за счет их удешевления.

- Мануфактурное и фабричное изготовление продукции. Оно базируется на механизации, передаче ключевых функций оборудованию, предусматривает узкие, простые специальности работников.

- Шаблонная и полушаблонная однообразная деятельность.

- Принудительный рабочий ритм, заданный станком.

- Экстенсивное применение материальных и человеческих ресурсов для их удешевления.

- Простые операции.

Управление производственной системой в данном случае носит конфликтный характер. Собственно, из-за этого она и именуется военно-анархической. В рамках производства отношения довольно неустойчивы.

Фордизм

Основателем этой системы производства стал Г. Форд. Им была разработана теория, ключевыми положениями которой являются:

- Высокая оплата труда рабочего.

- Контроль над количеством часов. Сотрудник должен отрабатывать 48 часов в неделю, но не более.

- Обеспечение наилучшего состояния машин, абсолютной их чистоты.

- Культивирование уважения людей к самим себе и друг к другу.

В соответствии с этими принципами был введен 8-часовой день и установлена зарплата вдвое большая, чем предусматривалось в общепринятых нормах. Форд, кроме того, создал школы со стипендиями, открыл социологическую лабораторию, в которой осуществлялось исследование трудовых условий, досуга и быта сотрудников. Вместе с этим он заботился о потенциальных потребителях. В частности, особое внимание на производстве уделялось качеству изделий, развитию сервисной сети, автомобили постоянно совершенствовались, снижались реализационные цены. В качестве жесткого требования выступало введение машин для осуществления тяжелой работы, оперативное внедрение инноваций. Также строго контролировалось соблюдение гигиены, поддержание чистоты, учитывались психофизиологические характеристики сотрудников при распределении их для выполнения тех или иных операций (требующих творческого взгляда или монотонных). Форд был одним из тех, кто создал философию практики. Заслуга этого человека и других людей, пропагандировавших аналогичные идеи, состоит в утверждении ключевых принципов, на которых базируется организация производственных систем. В настоящее время они не потеряли своей актуальности, а скорее наоборот, стали более чем востребованы.

Ключевые признаки

Основная задача фордизма в снижении производственных издержек. Среди ключевых признаков структуры следует назвать следующие:

- Конвейерность производства.

- Наличие парка специализированных машин.

- Шаблонный простой труд.

- Принудительный ритм, определенный конвейером.

- Низкая квалификация персонала.

- Серийное (массовое) производство.

- Небольшие издержки на привлечение ресурсов для создания нового конвейера.

- Большая текучесть кадров.

Менеджмент

В него включалось:

- Производственное планирование. Оно осуществлялось в форме нормирования финансовых, трудовых и материальных ресурсов.

- Маршрутизация. Она представляет собой разработку последовательностей и путей прохождения товара через оборудование.

- Диспетчеризация. Она обеспечивала распределение маршрутно-технологических карт и производственных задач по подразделениям предприятия.

- Календарное планирование. Оно представляет собой формирование графика и согласование различных стадий и методов обработки изделий (последовательно или параллельно).

- Контроль качества.

- Совершенствование методов производства и распределения функций между сотрудниками.

Тойотизм

Рассмотренные выше производственные системы не отличаются гибкостью и способностью приспосабливаться к меняющимся условиям. Тойотизм – это ответ на необходимость в высококвалифицированных специалистах, рост мобильности промышленности. Он выступает как современная производственно-экономическая система. Ключевой ее принцип состоит в поиске оптимального сочетания людских ценностей, обучения, непрерывной адаптации к постоянно изменяющимся условиям. Она предполагает привлечение высококвалифицированных кадров, применение полушаблонного и творческого труда. В этой структуры применяются гибкие проектные и производственные системы. Вся фирма выступает как комплекс узкоспециализированных предприятий, развита сеть филиалов.

Развитие производственных систем гибкого типа в Японии

Они начали внедряться сравнительно недавно, в середине 20-го в. Успешное развитие производственных систем такого типа отмечается в Японии. На предприятиях начала действовать компьютеризированная модель. Она координирует информацию всех структурных подразделений и обеспечивает бесперебойность работы. Производственно-техническая система такого типа предполагает администрирование непосредственно самим ходом выпуска продукции и контроль материальных запасов. Непрерывность работы обеспечивается доставкой материалов “точно в срок” в нужное место и в необходимом количестве. Такая модель называется “канбан”. Плановый отдел предприятия еженедельно либо ежемесячно разрабатывает график по выпуску новой продукции. При этом он не выступает как производственная схема для каждого цеха. Оперативным графиком, разрабатываемым каждый день, координируется работа исключительно главного конвейера. Прочие цеха сообщаются через систему “канбан”. Японская техника известна на весь мир своим качеством. Такая популярность обеспечивается жестким контролем на предприятии. Любой сотрудник в каждой компании чувствует индивидуальную ответственность за выпускаемые изделия. Для контроля качества формируются специальные кружки на предприятии. Их члены должны непрерывно совершенствовать свои умения и знания.

Принципы

Основные производственные системы в современном мире базируются на:

- Планировании ресурсов. В соответствии с генеральными рабочими проектами формируется прогноз конъюнктуры, финансовых показателей, инженерно-конструкторских разработок, занятости, графика.

- Контроль качества.

- Управление трудовыми ресурсами. Оно включает в себя исследование индивидуальных особенностей человека для обеспечения непрерывности и безопасности работы. На предприятиях внедряются гибкие графики, расширяется диапазон функций сотрудников. Сами работники принимают участие в организации производства. Особое внимание уделяется групповому и внутреннему самоконтролю специалистов.

Особенности российской промышленности

В настоящее время на предприятиях действует модель, охватывающая все стадии работы предприятия. К ним относят не только непосредственно выпуск продукции, но и поступление сырья для ее изготовления, а также сбыт готовых изделий. От того, насколько эффективно организована система, зависит качество товара, величина издержек, конкурентоспособность предприятия. В качестве ключевых факторов, сдерживающих развитие производственных систем в РФ, выступают недостаток квалифицированных менеджеров и дефицит сведений о потенциале и перспективах модернизации.

Специфика администрирования

Управление системой производства является сознательным регулированием всей работы предприятия. В первую очередь должен быть разработан проект оптимальной модели функционирования фирмы. Управление предполагает принятие решений о расположении мощностей, введение норм и стандартов. Функционирование системы должно постоянно контролироваться. Это означает, что должны быть установлены маршруты прохождения заказов, определены сроки их сдачи. Немаловажное значение имеет учет материалов, узлов, деталей и изделий внутри предприятия. Такой контроль должен обеспечиваться на всех стадиях работы компании. Для достижения конкурентоспособности предприятие должно выпускать востребованный продукт на рынке. При этом он должен иметь свои особенности, отличающие его в лучшую сторону от продукции других фирм. В этой связи команда специалистов должна разработать проект изделий, которые будет выпускать предприятие, или воспользоваться уже существующими перспективными разработками.

Источник