Что такое коэффициент полезного действия передачи

Запрос «КПД» перенаправляется сюда; см. также другие значения.

Коэффицие́нт поле́зного де́йствия (КПД) — характеристика эффективности системы (устройства, машины) в отношении преобразования или передачи энергии. Определяется отношением полезно использованной энергии к суммарному количеству энергии, полученному системой; обозначается обычно η («эта»)[1]. КПД является безразмерной величиной и часто выражается в процентах.

Определение[править | править код]

Математически КПД определяется как

где А — полезная работа (энергия), а Q — затраченная энергия.

Если КПД выражается в процентах, эту формулу иногда записывают в виде

.

Здесь умножение на не несёт содержательного смысла, поскольку . В связи с этим второй вариант записи формулы менее предпочтителен (одна и та же физическая величина может быть выражена в различных единицах независимо от формул, где она участвует).

В силу закона сохранения энергии и в результате неустранимых потерь энергии КПД реальных систем всегда меньше единицы, то есть невозможно получить полезной работы больше или столько, сколько затрачено энергии.

КПД теплово́го дви́гателя — отношение совершённой полезной работы двигателя к энергии, полученной от нагревателя. КПД теплового двигателя может быть вычислен по следующей формуле

,

где — количество теплоты, полученное от нагревателя, — количество теплоты, отданное холодильнику. Наибольшим КПД среди циклических машин, оперирующих при заданных температурах нагревателя T1 и холодильника T2, обладают тепловые двигатели, работающие по циклу Карно; этот предельный КПД равен

.

Другие похожие показатели[править | править код]

Не все показатели, характеризующие эффективность энергетических процессов, соответствуют вышеприведённому описанию. Даже если они традиционно или ошибочно называются «коэффициент полезного действия», они могут иметь другие свойства, в частности, превышать 100 %.

КПД котлов[править | править код]

КПД котлов на органическом топливе традиционно рассчитывается по низшей теплоте сгорания; при этом предполагается, что влага продуктов сгорания покидает котёл в виде перегретого пара. В конденсационных котлах эта влага конденсируется, теплота конденсации полезно используется. При расчёте КПД по низшей теплоте сгорания он в итоге может получиться больше единицы. В данном случае корректнее было бы считать его по высшей теплоте сгорания, учитывающей теплоту конденсации пара; однако при этом показатели такого котла трудно сравнивать с данными о других установках.

Тепловые насосы и холодильные машины[править | править код]

Достоинством тепловых насосов как нагревательной техники является возможность получать больше теплоты, чем расходуется энергии на их работу. Холодильная машина может отвести от охлаждаемого конца больше теплоты, чем затрачивается энергии на организацию процесса.

Эффективность машин характеризует холодильный коэффициент[en]

,

где — тепло, отбираемое от холодного конца (в холодильных машинах холодопроизводительность); — затрачиваемая на этот процесс работа (или электроэнергия).

Для тепловых насосов используют термин коэффициент трансформации

,

где — тепло конденсации, передаваемое теплоносителю; — затрачиваемая на этот процесс работа (или электроэнергия).

В идеальной машине , отсюда для идеальной машины

Наилучшими показателями производительности для холодильных машин обладает обратный цикл Карно: в нём холодильный коэффициент

,

где , — температуры горячего и холодного концов, K[2]. Данная величина, очевидно, может быть сколь угодно велика; хотя практически к ней трудно приблизиться, холодильный коэффициент может превосходить единицу. Это не противоречит первому началу термодинамики, поскольку, кроме принимаемой в расчёт энергии A (напр., электрической), в тепло Q идёт и энергия, отбираемая от холодного источника.

Литература[править | править код]

- Пёрышкин А. В. Физика. 8 класс. — Дрофа, 2005. — 191 с. — 50 000 экз. — ISBN 5-7107-9459-7..

Примечания[править | править код]

Источник

где Т1и – вращающий момент и угловая скорость червяка;

Т2и – то же для колеса.

В предварительном расчете можно для z1= 1; 2; 4 соответственно принять = 0,7–0,75; 0,75–0,82; 0,87–0,92.

Невысокий КПД свидетельствует о том, что в червячной передаче значительная часть энергии превращается в теплоту. Вызванное этим повышение температуры ухудшает защитные свойства масляного слоя, увеличивает опасность заедания и выхода передачи из строя.

22.2. Усилия в зацеплении. Расчет зубьев колес.

Тепловой расчет червячных передач

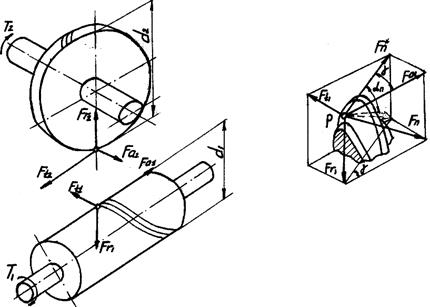

Статика передачи.При определении сил полагают, что главный вектор (равнодействующая) Fnконтактных давлений, действующих на площадках контакта зубьев, приложен в полюсе П и направлен по линии зацепления (рис. 22.3). Силы, действующие в зацеплении:

Вращающий момент на колесе при ведущем червяке

Рис. 22.3. Усилия в червячной передаче

Расчет зубьев колес на выносливость при изгибе. Витки червяка на прочность не рассчитывают, так как его материал значительно прочнее материала колеса. При расчете используются те же соотношения, что и при расчете косозубых колес.

где – коэффициент формы зуба;

– модуль зацепления в нормальном сечении.

Расчет передач на контактную выносливость и заедание. Расчет передач обычно выполняют по контактным напряжениям, а допускаемые напряжения устанавливают на основе экспериментальных исследований и эксплуатации такими, чтобы исключить заедание зубьев. Условие прочностной надежности передачи имеет обычный вид;

Тепловой расчет и охлаждение червячных передач.Червячные передачи работают с большим выделением теплоты. В результате температура масла в ванне агрегата (редуктора) может достигнуть предельного значения (75–95 °С) и передача потеряет работоспособность из-за заедания.

Для предотвращения чрезмерного нагрева масла проводят расчет червячного редуктора на нагрев.

Уравнение теплового баланса для червячной передачи, работающей в закрытом корпусе в непрерывном режиме без охлаждения, можно записать в виде

(22.1)

где η – КПД передачи;

– передаваемая мощность, кВт;

= 8–17,5 Вт/(м2∙°С) – коэффициент теплопередачи корпуса (большие значения принимают при хорошей циркуляции воздуха);

t и t – соответственно температура масла и окружающего воздуха, °С;

А – площадь свободной поверхности охлаждения корпуса, включая 70 %площади поверхности ребер и бобышек, м2;

– коэффициент, учитывающий теплоотвод в раму или плиту (равен 0,3 при прилегании основания корпуса по большой поверхности).

Площадь свободной поверхности можно найти из приближенного соотношения

,

где –межосевое расстояние передачи, мм.

Произведение в левой части равенства (22.1) равно количеству теплоты, выделяемой передачей. Правая часть этого равенства показывает количество теплоты, отводимой через поверхность корпуса.

Если охлаждение вентилятором недостаточно эффективно, то следует применить водяное охлаждение или увеличить размеры редуктора.

Глава 23. РЕМЕННЫЕ ПЕРЕДАЧИ

23.1. Общие сведения. Ремни. Шкивы

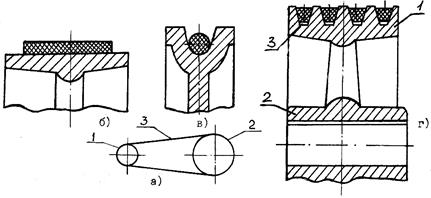

Ременная передача обычно состоит из двух шкивов 1 и 2, соединенных между собой ремнем 3, и натяжного устройства 4, создающего контактные давления между ремнем и шкивами и обеспечивающего за счет сил трения передачу энергии. Чаще всего начальное натяжение создается при монтаже передачи (без натяжного устройства) (рис. 23.1, а).

Рис. 23.1. Ременные передачи

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону.

По форме сечения ремней различают плоско-, кругло- и клиноременные передачи (рис. 23.1, б, в, г).

Основные достоинства передач: простота конструкции, сравнительно малая стоимость, способность передавать вращательное движение на большие расстояния и работать с высокими скоростями, плавность работы и малый шум, малая чувствительность к толчкам, ударам и перегрузкам, отсутствие смазочной системы.

Основные недостатки: невысокая долговечность ремня, большие радиальные габариты, значительные нагрузки на валы и опоры, непостоянство передаточного отношения.

Передача используется как понижающая частоту вращения. Передаваемая мощность – до 50 кВт, окружная скорость – до 50 м/с, максимальное передаточное отношение 6 для передач без натяжного ролика и 10 для передач с натяжным роликом; допускаемая кратковременная перегрузка до 300 %.

Ременную передачу применяют обычно в качестве быстроходной ступени привода, устанавливая ведущий шкив на вал двигателя. В этом случае ее габариты и масса оказываются сравнительно небольшими.

Конструкции ремней и шкивов.Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь большой коэффициент трения в контакте со шкивом и высокую износостойкость.

Плоские ремни имеют прямоугольное сечение (см. рис. 23.1, б, 23.2) и малую толщину. Их получают путем соединения (склеиванием, сшиванием) концов полос ткани (прорезиненной, хлопчатобумажной, шерстяной, капроновой и др.), кожи и синтетических материалов.

Рис. 23.2. Конструкция плоского ремня

Ремни тканые толщиной 0,5 и 0,7 мм изготовляют из мешковых капроновых тканей просвечивающего переплетения. Их пропитывают раствором полиамида С-6 и покрывают пленкой на основе этого же полиамида, совмещенного с нитрильным каучуком. Растягивающую нагрузку в таких ремнях передают уточные нити ткани. Модуль упругости ремней Е = 1200–1370 МПа, напряжение начального натяжения ветвей = 5–10 МПа.

Ремни кордошнуровые прорезиненные выполняют с анидным кордшнуром диаметром 1,1 мм, который располагают в слое резины по винтовой линии. Для обеспечения прочности конструкции на наружной и внутренней поверхностях ремня имеется ткань ОТ-40. Ремни применяют при окружной скорости до 35 м/с.

В промышленности применяют синтетическиеремни фирмы «Хаба-сит» (Швейцария) толщиной 0,7–2,8 мм со склеенным стыком. По сравнению с ткаными эти ремни имеют большую (в три раза) прочность и допускают скорость до 100 м/с.

Плоские ремни из синтетических материалов получают преимущественное распространение в высокоскоростных приводах благодаря высокой прочности и большой долговечности (напряжения изгиба в тонких ремнях невелики), хорошему сцеплению ремня со шкивом (коэффициент трения f = 0,5–0,6) и высокой тяговой способности, а также высокой точности вращения.

Круглыеремни (кожаные, капроновые и др.) применяют в машинах малой мощности (швейных и бытовых машинах, настольных станках и др.) (рис. 23.1, в).

Клиновыеремни в настоящее время используются наиболее широко. Они обеспечивают передачам большую тяговую способность и меньшие габариты по сравнении с плоскоременными передачами, могут передавать вращение на несколько валов одновременно, допускают передаточное отношение i = 6–8 без натяжного ролика. Однако они менее быстроходны (скорость до 30 м/с), имеют более низкий КПД (на 1–2 %)и могут применяться лишь как открытые.

Рис. 23.3. Конструкции клиновых ремней

Клиновые ремни изготовляют бесконечными, слойной конструкции (рис. 23.3, а, б), имеющей несущий кордовый слой 1 (работает на растяжение), резиновый или резинотканевый слой 3 и обертку из прорезиненной ткани 2. Несущий слой на основе материалов из химических волокон (капрона, лавсана, вискозы, анида располагают в продольном направлении ремня на нейтральной поверхности для разгрузки его от напряжений изгиба.

Модуль упругости прочных химических волокон и несущего слоя существенно выше модуля упругости резины, поэтому этот слой воспринимает основную часть нагрузки.

Резиновые слои (подушки), расположенные над несущим слоем (в зоне растяжения) и под ним (в зоне сжатия), обеспечивают ремню требуемую форму и демпфирующие свойства. Обертка из прорезиненной ткани придает ремню каркасность, предохраняет внутренние элементы от внешних воздействий и повышает износостойкость.

Клиновые ремни выполняют с углом клина φ= 40° и отношением большего основания трапециевидного сечения к высоте (нормальные ремни) и (узкие ремни). Размеры поперечного сечения (обозначаются О, А, Б, В, Г, Д, Е по мере увеличения площади) и длина нормальных ремней определены ГОСТ 1284–80.

Получили распространение поликлиновыеремни (рис. 23.4) с высокопрочным полиэфирным кордом в плоской части, также работающие на шкиве с клиновыми канавками. Рекомендуемое число ребер – от 2 до 20, допускаемое – 50. При одинаковой мощности ширина такого ремня в 1,5–2 раза меньше ширины комплекта обычных клиновых ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в клиноременной передаче, большая быстроходность (до 40–50 м/с) и большие передаточные отношения (до 15).

Рис. 23.4. Поликлиновый ремень

Шкивы. Их конструктивные формы определяются преимущественно их размерами (обычно наружным диаметром), типом передачи, видом производства (единичное, серийное, массовое), возможностями предприятия-изготовителя.

Шкивы большого диаметра для облегчения выполняют с углублениями и отверстиями, а также с четырьмя–шестью спицами (рис. 23.5). Такие шкивы условно состоят из трех частей: обода (1) – части шкива, несущей ремень; ступицы (2) – части шкива, с помощью которой его соединяют с валом; спиц (3) (или диска), связывающих обод со ступицей.

Рис. 23.5. Конструкция шкивов

Шкивы изготовляют из чугуна марок СЧ 10 и СЧ 15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

Особенности монтажа и эксплуатации передач. Начальное натяжение оказывает существенное влияние на работоспособность передач, поэтому его необходимо контролировать. Обычно контроль начального натяжения осуществляют путем прикладывания небольшой поперечной нагрузки (например, груза с силой тяжести Fg = 10–50 Н) посередине ветви и измерения стрелы f провисания ремня под грузом. В этом случае сила начального натяжения ( –половина свободной длины ветви).

23.2. Скольжение ремня

Кинематические и геометрические параметры передачи.Движение ремня по шкиву сопровождается упругим скольжением.

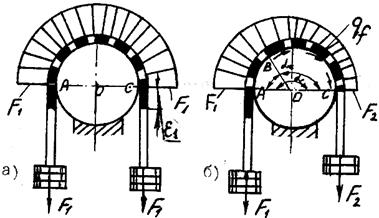

Причину этого явления можно понять из рассмотрения деформации упругого ремня на заторможенном шкиве. Предположим, что к обоим концам ремня подвешены одинаковые грузы, создающие в ремне силы F1(рис. 23.6, а). В результате между шкивом и ремнем возникнут некоторые контактные давления, а спадающие ветви ремня получат относительные удлинения

,

где Е · A – жесткость сечения ремня при растяжении.

Рис. 23.6. Схемы деформаций ремня на шкиве

Если теперь на одном конце, например, правом, несколько уменьшить груз и тем самым силу в ветви до значения F2 (рис. 23.6, б), то относительное удлинение правого конца уменьшится до значения , а относительное удлинение левого конца останется прежним. Относительное сокращение длины ( ) элемента правой спадающей ветви распространится вдоль ремня по дуге обхвата от точки С к точке А, вызывая скольжение ремня по шкиву справа налево. Так как ремень прижат к шкиву, то скольжение вызовет силы трения qf, направленные навстречу относительному скольжению. Скольжение ремня и изменение деформаций прекратятся в некоторой точке В дуги обхвата. Ее положение можно определить из равенства разности сил F1 и F2 суммарной силе трения. На дуге ВА ремень будет находиться в покое. Сумма длин дуг АВ и ВС равна длине дуги обхвата шкива ремнем (АС), определяемой углом обхвата α. Угол αc , соответствующий дуге ВС, называют углом скольжения. По мере уменьшения силы F2 (или увеличения силы F1) дуга упругого скольжения растет за счет уменьшения дуги покоя. Так как скольжение ремня связано с его упругими свойствами, то его называют упругим.

Полезная нагрузка (окружная сила) Ftпередачи, развиваемая в основном за счет сил трения на дуге скольжения:

где F1 – сила натяжения ведущей ветви, набегающей на ведущий шкив;

F2– сила натяжения ведомой ветви, сбегающей с ведущего шкива;

T1 – вращающий момент;

d1 – диаметр ведущего шкива.

Положение точки В на шкиве также зависит от нагрузки и условий трения.

Кинематика передачи. При вращении ведущего шкива с угловой скоростью его окружная скорость (здесь – скорость ведущей ветви ремня). В результате упругого скольжения ремень сбегает с ведущего шкива в точке С со скоростью . Коэффициент упругого скольжения

где и –угловая скорость и диаметр ведомого шкива.

Передаточное отношение

В расчетах на основании экспериментов принимают ε = 0,01 – для плоскоременных передач; ε = 0,015–0,020 – для клиноременных передач.

Основные геометрические параметры. Минимальное межосевое расстояние в плоскоременных передачах

В клиноременных передачах (на основании практики)

а максимальное межосевое расстояние

Требуемая длина ремня для передачи при заданном (или желательном) межосевом расстоянии a и угле обхвата αопределяется как сумма прямолинейных участков и дуг обхвата:

Угол обхвата меньшего шкива

23.3. Усилия и напряжения в ремнях.

Тяговая способность и КПД передачи

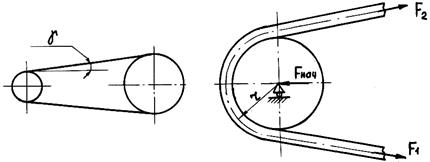

Начальное натяжение ремня – необходимое условие работы ременной передачи. Сила Fнач (начального натяжения ремня) вызывает в его ветвях силы

где γ – угол наклона ветви ремня к линии центров передачи. При действии вращающего момента T1 силы в ветвях будут равны F1 и F2 (рис. 23.7).

Рис. 23.7. Силы натяжения ветвей ремня

Напряжения в сечениях ведущей и ведомой ветвей ремня от начального натяжения

и при действии внешней нагрузки

где А – площадь поперечного сечения ремня.

Наибольшие напряжения испытывают наружные волокна в зоне контакта ремня с малым шкивом. Здесь к основным растягивающим напряжениям от полезной нагрузки добавляются дополнительные напряжения растяжения и соответственно от центробежных сил и изгиба ремня (как стержня) вокруг шкива (рис. 23.8), следовательно,

Рис. 23.8. Распределение напряжений в ремне

Фактическую тяговую способность передачи характеризует окружная сила Ft или вращающий момент T1, который может развить ведущий шкив:

(23.1)

где – коэффициент тяги.

Из равенства (23.1) видно, что тяговая способность передачи возрастает при увеличении силы F0 начального натяжения ветвей ремня и коэффициента тяги . С увеличением силы F0 возрастает сила натяжения F1 ведущей ветви под нагрузкой и существенно снижается долговечность ремня.

Для получения высокой тяговой способности передач с плоским ремнем рекомендуется обеспечивать α ≥ 150º.

Благодаря хорошему сцеплению ремня со шкивом клиноременные передачи хорошо работают при углах обхвата α ≥ 120º.

Коэффициент тяги

Экспериментально установлено, что коэффициенты тяги и упругого скольжения ремня ε взаимосвязаны (кривая скольжения, рис. 23.9).

Рис. 23.9. Кривая скольжения и зависимость КПД

от коэффициента тяги в клиноременной передаче

КПД передач. При работе плоскоременной передачи часть энергии расходуется на упругий гистерезис при циклическом деформировании ремня (растяжение, сдвиг, изгиб), на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, а также трение в подшипниках валов передачи.

В клиноременной передаче к этим потерям добавляются потери на трение при радиальном перемещении ремня в процессе его входа в канавку и выхода из нее.

КПД ременной передачи

зависит от коэффициента тяги (см. соотношение (23.1)) и соответствующего ему коэффициента относительного скольжения ремня ε (см. рис. 23.9). Наибольший КПД соответствует некоторому значению на линейном участке кривой скольжения. Когда , КПД снижается из-за нарастания потерь на трение.

При оптимальной нагрузке = 0,97–0,98 для плоскоременной передачи и 0,92–0,97 – для клиноременной.

Источник